Introducción: Más allá de lo básico: sellado en ambientes extremos

Definición del desafío: ¿Qué constituye un ambiente de sellado extremo?

Antes de seleccionar un sello avanzado, es crucial cuantificar los desafíos específicos del medio ambiente. “Extreme” es un término relativo; sus parámetros deben estar claramente definidos para diseñar una solución efectiva. Estos entornos se caracterizan típicamente por una o más de las siguientes condiciones exigentes:

- Servicio de alta temperatura: Esto implica temperaturas de funcionamiento continuos que superan los 150 °C (300 °F), donde la mayoría de los elastómeros estándar comienzan a degradarse rápidamente, perdiendo su elasticidad y volviéndose duros y frágiles. En aplicaciones como turbinas de gas, equipos de perforación de fondo de pozo o sistemas de recirculación de gases de escape automotrices (EGR), las temperaturas pueden elevarse a más de 300 °C (572 °F), requiriendo materiales que mantengan sus propiedades mecánicas y fuerza de sellado sin degradación térmica. En tales casos, los polímeros de alto rendimiento y los materiales de resistencia química como PTFE, PEEK y FFKM se vuelven indispensables.

- Servicio Criogénico: En el extremo opuesto del espectro térmico, las aplicaciones criogénicas, como aquellas que involucran gas natural licuado (GNL), nitrógeno líquido o sistemas de propulsión espacial, operan a temperaturas inferiores a −150 °C (−238 °F). En estas condiciones, los materiales convencionales pierden toda flexibilidad y se vuelven vítreos, fracturándose ante el más mínimo esfuerzo. Los sellos destinados a estos entornos deben conservar cierta capacidad de deformación y mantener su integridad a temperaturas extremadamente bajas.

- Descompresión de alta presión y gas: Los sellos estándar pueden fallar físicamente bajo alta presión debido a un fenómeno conocido como extrusión, en el que el material es forzado a introducirse en la holgura entre los componentes. En aplicaciones que superan los 3.000 psi y alcanzan incluso más de 20.000 psi, se requieren diseños especializados anti-extrusión y materiales de sellado avanzados con alto módulo elástico. Un desafío relacionado es la descompresión rápida de gas (RGD, Rapid Gas Decompression), en la que el gas a alta presión que ha permeado el sello se expande de forma violenta durante una caída repentina de presión, provocando ampollamiento interno y la fractura del sello.

- Medios químicos agresivos: En los procesos químicos, farmacéuticos y de petróleo y gas, los sellos están expuestos a una combinación de fluidos corrosivos, reactivos y agresivos. Esto puede abarcar desde gas agrio (H₂S), ácidos y bases fuertes hasta disolventes y vapor. El ataque químico puede provocar que un sello se hinche, ablande o disuelva, lo que conlleva la pérdida total de su función. Para estas tareas se requieren materiales de sello avanzados con una inercia química prácticamente universal.

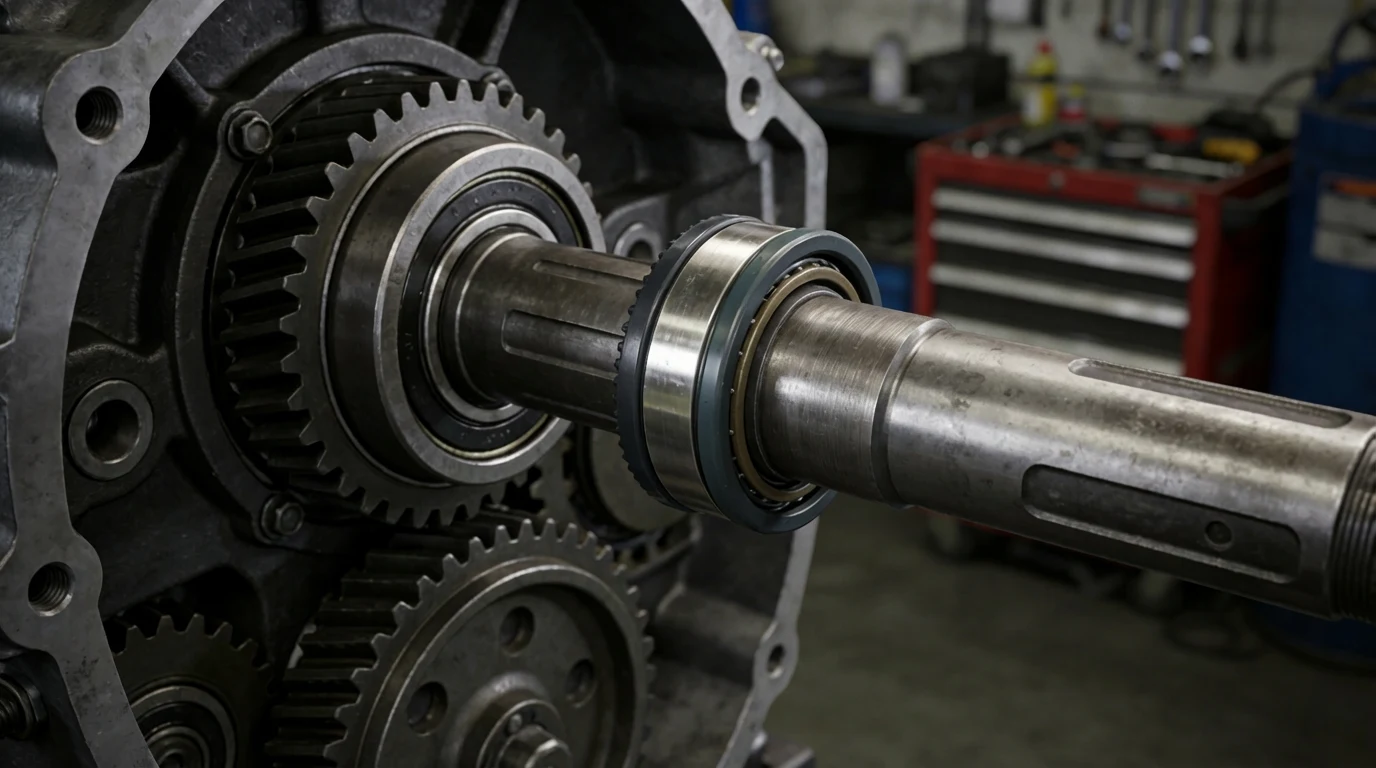

- Aplicaciones dinámicas de alta velocidad: En equipos rotativos, como bombas, compresores y ejes de alta velocidad, la interfaz entre el borde de sellado y la superficie en movimiento genera un calor por fricción significativo. A altas velocidades de la superficie, este calor puede elevar localmente la temperatura más allá del límite del material, causando ampollas, endurecimiento y desgaste prematuro. Los materiales y diseños de baja fricción que manejan eficazmente el calor son primordiales.

- Ambientes sanitarios y ultralimpios: En la fabricación de alimentos, bebidas y semiconductores, el reto no es solo el rendimiento, sino también la pureza. Los materiales de sellado no deben filtrar extraíbles ni generar partículas que puedan contaminar el producto. Además, deben ser capaces de soportar rigurosos procedimientos de limpieza in situ (CIP) y esterilización in situ (SIP).

A menudo, una sola aplicación presentará una combinación de estos desafíos, como alta presión y alta temperatura en una herramienta de fondo de pozo, lo que requiere una solución de sellado multifacética.

El arsenal de materiales avanzados: un análisis profundo de polímeros y metales de alto rendimiento

La base de cualquier sello de servicio extremo es su composición de material. Décadas de investigación en ciencias de materiales han producido una cartera de compuestos capaces de enfrentar estos desafíos. Estos se pueden clasificar ampliamente en fluoropolímeros, termoplásticos de alto rendimiento, elastómeros especiales y metales.

Fluoropolímeros: los campeones de la resistencia química y térmica

Esta familia de materiales se define por el fuerte enlace carbono-fluor, que imparte propiedades excepcionales.

- Politetrafluoroetileno (PTFE): El PTFE es la piedra angular del sellado de alto rendimiento. Presenta un rango de temperatura excepcional (desde criogénico hasta ~260 °C/500 °F), el coeficiente de fricción más bajo de cualquier sólido y es prácticamente inerte a todos los productos químicos. Sin embargo, el PTFE virgen presenta limitaciones: no es un elastómero auténtico y carece de memoria, puede deformarse o fluir en frío bajo carga y presenta una resistencia al desgaste relativamente baja. Para solucionar esto, el PTFE se suele mezclar con rellenos:

- Fibra de vidrio llena: Aumenta la resistencia al desgaste y la resistencia a la compresión.

- Relleno de carbono/grafito: Mejora la conductividad térmica, reduce el desgaste y es adecuado para hardware de metal blando.

- Relleno de bronce: Proporciona la mayor resistencia al desgaste y resistencia a la compresión, pero no debe usarse con medios corrosivos.

Esta versatilidad hace que el PTFE lleno sea el material de elección para componentes como resistente a los productos químicos juntas de PTFE, sellos de aceite de PTFE de alta velocidad y versátil Cordón sólido de PTFE Stock para crear sellos estáticos personalizados.

Termoplásticos de ingeniería de alto rendimiento

Estos materiales de sellado avanzados ofrecen propiedades mecánicas superiores en comparación con los fluoropolímeros, especialmente a temperaturas elevadas.

- Poliéter éter cetona (Peek): El PEEK es un termoplástico semicristalino reconocido por su extraordinaria combinación de propiedades. Mantiene alta resistencia, rigidez y estabilidad dimensional a temperaturas de hasta 260 °C (500 °F). Presenta una excelente resistencia al desgaste y a la fatiga, así como una buena resistencia química, aunque no tan amplia como la del PTFE. Su alta resistencia lo convierte en un material ideal para anillos de soporte antiextrusión en aplicaciones de sellado de alta presión y para componentes estructurales que también cumplen una función de sellado, como las robustas placas de válvula de PEEK utilizadas en compresores de aire exigentes.

- Tereftalato de polietileno (PET): PET es un plástico de ingeniería fuerte y rígido conocido por su excelente estabilidad dimensional y baja absorción de humedad. Si bien su resistencia a la temperatura es menor que la de Peek, su alta dureza y resistencia lo hacen adecuado para componentes de precisión como el Bolas sólidas de tereftalato de polietileno PET Se utiliza en válvulas antirretorno, donde una forma esférica perfecta es crucial para un sellado efectivo.

Perfluoroelastómeros (FFKM)

FFKM representa el pináculo del rendimiento elastomérico. Combina la resistencia química de PTFE con la elasticidad y la fuerza de sellado de un caucho verdadero. Puede soportar una amplia gama de productos químicos agresivos y temperaturas superiores a 320 °C (608 °F), lo que la convierte en la mejor opción para aplicaciones de sellado críticos en procesamiento químico y fabricación de semiconductores donde aún se requiere una respuesta elastomérica.

Para obtener datos de rendimiento más detallados sobre los compuestos FFKM utilizados en entornos químicos extremos, consulte Kalrez® de DuPont® Base de datos de referencia.

juntas metálicas: La solución para los extremos últimos

Cuando las temperaturas y las presiones superan los límites de todos los polímeros, los sellos metálicos se convierten en la única opción viable. Se utilizan en las aplicaciones más exigentes, incluidos reactores nucleares, turbinas de gas y sistemas de ultra alto vacío.

- juntas tóricas metálicas huecas: Estos anillos están fabricados a partir de tubos metálicos, normalmente de acero inoxidable o aleaciones con alto contenido de níquel como Inconel®, que se curvan en forma circular y se sueldan. Pueden presurizarse internamente o ventilarse. Al comprimirse entre bridas, proporcionan un sellado de muy alta tensión, capaz de soportar temperaturas extremas (desde casi el cero absoluto hasta más de 800 °C) y altas presiones. Constituyen una solución de sellado estático para aplicaciones en las que no se puede tolerar ninguna fuga.

Ingeniería para la resiliencia: principios de diseño de sellos avanzados

Los materiales de sellado avanzados a menudo no son suficientes. El diseño físico del sello está diseñado para aprovechar las fortalezas del material y mitigar sus debilidades, particularmente en aplicaciones dinámicas.

Tecnología de energización de primavera

Este es uno de los principios de diseño más importantes en el sellado avanzado. Dado que los materiales de sellado avanzados como PTFE carecen de elasticidad inherente, no pueden proporcionar la fuerza de sellado constante necesaria, especialmente en condiciones de baja presión o de temperatura ciclada. un sello energizado por resorte resuelve esto incorporando un resorte metálico dentro de una camisa de polímero (típicamente PTFE).

- La chaqueta: Proporciona la resistencia química, la baja fricción y el rango de temperatura. Sus labios están mecanizados con precisión para optimizar la interfaz de sellado.

- El energizante (primavera): Proporciona la fuerza mecánica inicial y continua que empuja los labios de la chaqueta contra las superficies de sellado. Esto asegura un sello hermético incluso a presión cero y compensa la fluencia del material y la expansión/contracción térmica. Se utilizan diferentes tipos de resortes para diferentes aplicaciones:

- Resorte en V (resorte en voladizo): Una opción común que ofrece carga de moderada a alta, excelente para sellos recíprocos y estáticos.

- Resorte helicoidal: Proporciona una carga muy alta, ideal para sellar medios viscosos o contra superficies imperfectas.

Este diseño compuesto crea un sello que ofrece lo mejor de ambos mundos: las propiedades materiales del polímero y las propiedades mecánicas del resorte, lo que permite un sellado fiable en una amplia gama de condiciones extremas.

Geometrías de labios y diseños antiextrusión

En los sellos dinámicos, la forma del labio de sellado es fundamental. Los labios rascadores pueden diseñarse para excluir medios abrasivos, mientras que los labios hidrodinámicos pueden diseñarse para impulsar una película microscópica de lubricante de regreso al sistema, reduciendo la fricción y el desgaste. En aplicaciones de alta presión, el perfil del sello suele ser asimétrico para resistir mejor la presión desde una sola dirección. Además, la integración de un elemento duro y resistente a la extrusión, como un anillo de respaldo de PEEK, en el diseño del sello, como en el sello de pistón SPGW, es una estrategia común para evitar que el elemento de sellado primario se dañe bajo alta presión.

La matriz de selección: elegir e implementar el sello avanzado correcto

Seleccionar un sello avanzado es un proceso de ingeniería riguroso. El acrónimo de sellos (tamaño, temperatura, aplicación, medio, presión, velocidad) sigue siendo relevante pero requiere un nivel de detalle más profundo. Las siguientes consideraciones son primordiales:

- Definir todas las condiciones de funcionamiento: No confíe en valores medios. Documente la gama completa de temperaturas y presiones, incluidas las condiciones cíclicas, choques térmicos o picos de presión. Identifique cada sustancia química con la que pueda entrar en contacto el sello, incluidos los agentes de limpieza o los contaminantes de la traza.

- Diseño y preparación de hardware: El rendimiento de un sello avanzado depende en gran medida del hardware contra el que sella. El acabado superficial es crítico; para aplicaciones dinámicas con sellos de PTFE, se requiere un acabado muy suave y no abrasivo para evitar el desgaste prematuro. También se debe considerar la dureza del material de hardware de acoplamiento y la compatibilidad de la expansión térmica.

- Priorizar las características de rendimiento: ¿Es la baja fricción el factor más importante o es un rendimiento sin fugas bajo alta presión? El sello ideal es a menudo un compromiso. Por ejemplo, un energizador de resorte de alta carga proporcionará un sello más robusto, pero también generará más fricción y desgaste. Clasificar las necesidades de la aplicación para guiar las opciones de material y diseño.

- Consultar con especialistas en sellado: La interacción entre los materiales de sello avanzados, los diseños y las condiciones de aplicación es compleja. Comprometerse con los expertos en tecnología de sellado puede proporcionar información invaluable, evitando costosos ciclos de diseño de prueba y error. Pueden ayudar con el análisis de elementos finitos (FEA) para predecir el comportamiento del sello y recomendar la combinación óptima de material y geometría.

- La instalación es crítica: Los sellos avanzados, especialmente aquellos con camisas de PTFE, pueden ser menos tolerantes durante la instalación que los elastómeros blandos. Muescas o rayaduras que podrían ser insignificantes en una junta tórica de goma pueden crear una vía de fuga significativa en un sello de labio de PTFE. El uso de herramientas de instalación adecuadas, chaflanes de entrada y procedimientos correctos es absolutamente imprescindible.

Conclusión: empujar los límites con soluciones de sellado avanzadas

El implante impulsión para una mayor eficiencia industrial, rendimiento y seguridad amplía continuamente la definición de “condiciones de funcionamiento normales”. Como resultado, la demanda de sellos que pueden funcionar de manera confiable en entornos extremos ya no es un requisito de nicho sino una necesidad creciente en múltiples sectores de alta tecnología. La solución radica en la combinación sinérgica de materiales de sellado avanzados, desde la versátil familia de PTFEs rellenos hasta la robusta resistencia de PEEK y los sellos metálicos para entornos extremos, y un diseño de ingeniería inteligente, ejemplificado por el sello con energía de resorte.

Elegir los materiales de sellado avanzados correctos es una decisión estratégica que tiene un impacto directo en el tiempo de actividad del equipo, los costos de mantenimiento y la seguridad operativa. Requiere una comprensión completa de los desafíos de la aplicación y una profunda apreciación de las capacidades y limitaciones de los materiales y diseños de sellos avanzados. Al ir más allá de las opciones convencionales y adoptar estas tecnologías de alto rendimiento, los ingenieros pueden diseñar con confianza sistemas que operan en el mismo borde de lo que es posible, con la seguridad de que estos componentes críticos están construidos para soportar la presión.