Introducción: la fuerza invisible detrás de la maquinaria moderna

La energía fluida —la tecnología que utiliza líquidos presurizados (hidráulica) o gases (neumática) para generar, controlar y transmitir energía— es el músculo invisible que impulsa el mundo industrial moderno. Desde las colosales excavadoras que moldean nuestros paisajes hasta los brazos robóticos de precisión en una línea de montaje automatizada, estos sistemas proporcionan la fuerza y el movimiento que sustentan la productividad global. Sin embargo, la potencia bruta de un sistema hidráulico o neumático depende completamente de su capacidad para contener y controlar el fluido de trabajo. Esta función crítica la realiza un conjunto de componentes sofisticados y a menudo subestimados: el sistema de sellado. Una falla en este sistema no solo provoca una fuga, sino también una pérdida de potencia, eficiencia y control, lo que provoca la parada inmediata de maquinaria potente.

A diferencia de un simple sello estático en una brida, los sellos dentro de un cilindro hidráulico forman parte de un sistema dinámico e integrado, donde cada componente desempeña una función altamente especializada. No se trata de una sola junta tórica, sino de un conjunto de... juntas de pistón, sellos de varilla, sellos rascadores, y elementos orientadores, todos funcionando en concierto. El rendimiento y la longevidad de un actuador hidráulico o neumático dependen enteramente de la correcta selección, diseño e interacción de estos sellos.

Esta guía ofrece una exploración sistemática del sistema de sellado de fluidos. Analizaremos las funciones de cada sello dentro de un cilindro, los desafíos únicos que enfrentan, los materiales y diseños avanzados utilizados para superarlos y cómo su integración determina la confiabilidad y eficiencia máximas de todo el sistema. Para ingenieros y técnicos, una comprensión profunda de estos principios es clave para diseñar, construir y mantener maquinaria de fluidos robusta y potente.

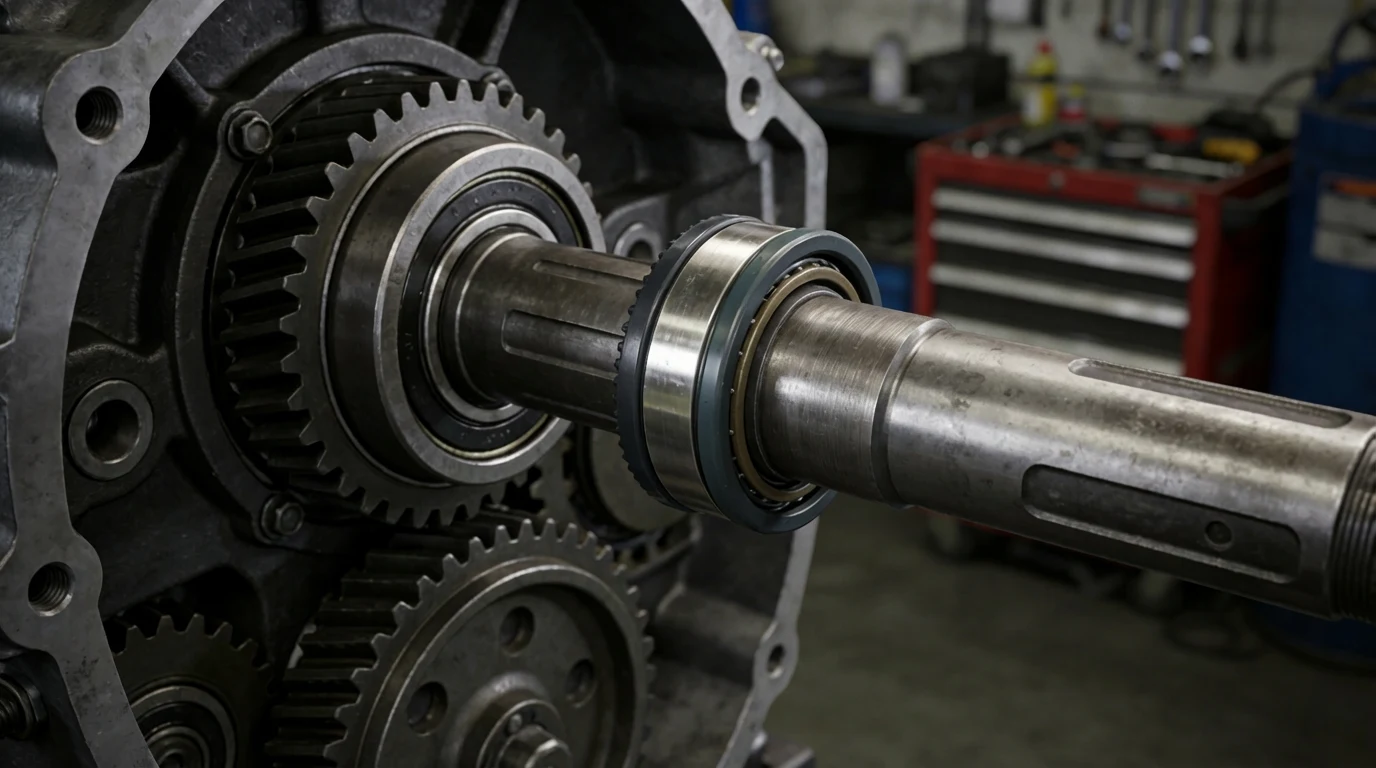

Anatomía de un cilindro: comprensión del entorno de sellado

Para apreciar la función de los sellos, primero hay que entender su hogar: el cilindro hidráulico o neumático. En su forma más básica, un cilindro es un actuador mecánico que convierte la presión del fluido en fuerza y movimiento lineales. Consiste en varios componentes clave que crean el entorno en el que deben operar los sellos:

- Barril de cilindro (agujero): El cuerpo principal del cilindro, un tubo sin costura con un acabado interior liso, dentro del cual viaja el pistón.

- Pistón: Un componente cilíndrico que encaja perfectamente dentro del cañón. La presión del fluido actúa sobre la cara del pistón, haciendo que se mueva.

- Vástago de pistón: Un eje endurecido, rectificado y, a menudo, cromado conectado al pistón. Se extiende fuera del cilindro para transferir la fuerza generada a la carga de trabajo.

- Culata (Casquillo): El componente que cierra la cámara de presión en el extremo de la varilla del cilindro. Contiene el sistema de sellado de la varilla y guía la varilla del pistón.

- Tapa de cilindro (tapa final): El componente que cierra la cámara de presión en el extremo opuesto a la varilla.

El funcionamiento es sencillo en principio: el fluido se bombea al extremo de la tapa, empujando el pistón y extendiendo el vástago. Para retraer el vástago, el fluido se bombea al extremo de la cabeza, empujando desde el otro lado del pistón. Los sellos son los que hacen esto posible. Están ubicados estratégicamente para garantizar que la presión se mantenga en las cámaras adecuadas y para proteger el sistema tanto de amenazas internas como externas. Es crucial ver estos sellos no como piezas individuales, sino como un «paquete de sellos», un sistema interdependiente donde el rendimiento de uno impacta directamente en los demás.

La potencia principal: una inmersión profunda en las juntas de pistón

El sello del pistón es posiblemente el más crítico de todo el sistema, ya que es directamente responsable de la función principal del actuador: convertir la presión en fuerza. Ubicado en una ranura en el diámetro exterior del pistón, su función es crear un sellado dinámico contra el orificio del cilindro, evitando que el fluido pase del lado de alta presión al lado de baja presión del pistón. Cualquier fuga a través de este sello, conocida como “blow-by”, resulta en una pérdida directa de eficiencia, reducción de velocidad y falta de fuerza de retención. En casos severos, el cilindro puede ser incapaz de mover su carga en absoluto.

Tipos y diseños de sellos de pistón:

Los sellos de pistón vienen en una amplia variedad de diseños, adaptados a las demandas específicas de la aplicación, como la presión, la velocidad y si el cilindro es de acción simple (alimentado en una dirección) o de doble acción (alimentado en ambas direcciones).

- Sellos de pistón compactos: Estos son a menudo diseños de varias partes que integran el elemento de sellado y los elementos de guía en un solo paquete fácil de instalar. los Sello de pistón SPG es un excelente ejemplo de un sello compacto robusto de doble acción adecuado para una amplia gama de aplicaciones de servicio estándar.

- Sellos de estilo de anillo Glyd: Un diseño popular, el Sello de pistón GSF (anillo GLYD) consiste en un anillo de PTFE relleno energizado por un O-ring. El PTFE proporciona baja fricción y alta resistencia al desgaste, lo que lo hace ideal para aplicaciones de alta velocidad y alta frecuencia. El energizador O-ring asegura una fuerza de sellado constante, incluso a bajas presiones.

- Sellos multicomponentes de alta resistencia: Para las aplicaciones más exigentes que implican altas presiones y el riesgo de picos de presión, se requieren sellos más complejos. los sello de pistón SPGW es un excelente ejemplo de un diseño de alta resistencia. Normalmente consta de un elemento de sellado resistente al desgaste, un anillo anti-extrusión para soportar altas presiones y dos anillos guía (bandas de desgaste) para mantener el pistón centrado en el orificio. Este diseño todo en uno proporciona máxima estabilidad y resistencia a la extrusión.

Consideraciones sobre materiales y rendimiento:

El sello del pistón debe soportar la presión completa del sistema y la fricción al moverse contra el orificio del cilindro. Las propiedades clave del material incluyen alta resistencia al desgaste, excelente resistencia a la extrusión, bajo asentamiento por compresión y buena estabilidad térmica. Los materiales comunes incluyen Nitrilo (NBR) para aplicaciones estándar, Poliuretano (PU) para alta resistencia al desgaste y PTFE relleno para tareas de baja fricción y alta velocidad.

El Guardián de la Integridad: El papel crítico de los sellos de varilla

Mientras que el sello del pistón funciona internamente, el sello de la varilla es el sello externo principal. Situado en la culata (glándula), su función es sellar contra el vástago de pistón alternativo, evitando la fuga de fluido hidráulico desde el cilindro al ambiente. Un sello de varilla con fugas es uno de los indicadores más visibles y comunes de un problema de cilindro. Esta fuga no solo es desordenada y derrochadora, sino que también puede representar un peligro de resbalones y un problema ambiental significativo.

El desafío de la película de lubricación:

El principal reto para un Sello de la varilla es manejar la película microscópica de aceite en el vástago del pistón. Esta película es esencial para lubricar el sello y reducir la fricción y el desgaste. Sin embargo, el sello debe estar diseñado para permitir que una película lubricante pase por debajo de él al extenderse el vástago, y luego cortar o “medir” esa película en el retorno, dejando solo una capa no visible. Si se permite que escape demasiado aceite, se produce una fuga. Si la película se corta demasiado limpia, el sello funcionará en seco, lo que provocará alta fricción (“stick-slip”) y desgaste rápido. Este delicado equilibrio es la marca de un sistema de sellado de vástago bien diseñado.

Consideraciones de diseño y materiales:

Los sellos de varilla son típicamente perfiles de copa en U, que se energizan a la presión. La forma en “U” tiene labios flexibles que se ven forzados contra la varilla y la carcasa del prensaestopas por la presión del sistema, aumentando la fuerza de sellado. El labio interior dinámico a menudo se diseña con un labio secundario para mejorar la estabilidad y el rendimiento de sellado. Los materiales para sellos de varilla deben tener un buen equilibrio de dureza (para resistencia a la extrusión) y flexibilidad (para sellar a baja presión). El poliuretano (PU) es una opción extremadamente popular debido a su excepcional resistencia a la abrasión, alta resistencia a la tracción y excelente resistencia.

La primera línea de defensa: sellos limpiadores (raspadores)

El sello limpiador es quizás el componente más subestimado, pero uno de los más importantes de todo el sistema. Situado en el extremo más exterior de la cabeza del cilindro, la única función del limpiador es impedir que contaminantes externos ingresen al sistema hidráulico. Al retraerse el vástago del pistón, puede arrastrar consigo materiales abrasivos y corrosivos del entorno de operación, como polvo, suciedad, arena, barro, hielo y humedad. Si estos contaminantes ingresan al cilindro, pueden tener efectos devastadores.

La contaminación es la principal causa de falla en los sistemas hidráulicos. Las partículas abrasivas marcarán la varilla, dañarán el sello de la varilla, contaminarán el fluido hidráulico y, en última instancia, provocarán una falla prematura de las bombas, las válvulas y el sello del pistón. los sello rascador es la primera y más importante línea de defensa contra esto. Funciona raspando la varilla limpia en cada carrera de retracción.

Consideraciones de diseño y materiales:

Los limpiaparabrisas vienen en varios diseños, incluidos los estilos de complemento y presión. Los limpiaparabrisas de doble labio son muy efectivos; el labio exterior actúa como un raspador, mientras que un labio interior más pequeño evita que se saque cualquier película de aceite residual fuera del cilindro. Debido a que se enfrenta a las condiciones más duras y tiene una lubricación mínima, el sello del limpiaparabrisas debe estar hecho del material más resistente y resistente a la abrasión en el paquete de sellado. El poliuretano de alto rendimiento (PU) es el material dominante, apreciado por su resistencia al desgarro superior y resistencia al desgaste. En algunos casos, se utilizan limpiaparabrisas con carcasa de metal para entornos extremadamente agresivos.

Estabilidad y soporte: la importancia invisible de los anillos de desgaste y las tiras guía

Aunque técnicamente no sella, anillos guía y Tiras guía son absolutamente esenciales para la función y la vida útil adecuadas de todo el sistema de sellado. Estas son bandas cilíndricas delgadas ubicadas en el pistón y dentro de la glándula de la varilla. Su propósito es absorber cargas transversales y guiar el pistón y el vástago, manteniendo una posición precisa y concéntrica dentro del orificio y la cabeza del cilindro. Al hacerlo, evitan el contacto metal con metal entre los componentes en movimiento.

Sin un guiado efectivo, el pistón y el vástago estarían sujetos a carga lateral. Esto haría que el pistón se incline en el orificio, creando un espacio de extrusión mucho más grande en un lado y un punto de pellizco de alto estrés en el otro. Esta carga excéntrica ejerce una inmensa tensión en los sellos de pistón y vástago, lo que lleva a una rápida falla catastrófica. Los anillos de desgaste son los componentes sacrificiales diseñados para desgastarse antes de que lo hagan los costosos componentes metálicos del cilindro.

Consideraciones materiales:

Los elementos de guía deben tener un bajo coeficiente de fricción, alta resistencia a la compresión y una excelente resistencia al desgaste. Los materiales comunes incluyen PTFE relleno (a menudo con bronce o carbono), termoplásticos de alta resistencia como poliacetal (POM) y compuestos reforzados con tejido para aplicaciones de trabajo pesado.

Buffers y cojines: manejo de la presión y el impacto

En sistemas hidráulicos de alto rendimiento y de alta resistencia, dos sellos especializados adicionales juegan un papel vital en la protección del sistema y en la garantía de un funcionamiento suave.

Sellos tampones

Un sello amortiguador se encuentra en la glándula del vástago, situado entre el sello del vástago y el pistón. Su función principal es proteger el sello del vástago de los picos de alta presión. En aplicaciones exigentes, la presión del sistema no siempre es constante. Las cargas de choque pueden generar picos de presión que superan muchas veces la presión normal de operación. Si esta alta presión actuara directamente sobre el sello del vástago, podría causar extrusión inmediata y fallo. El sello amortiguador absorbe este pico de presión y luego permite que la presión regrese al sistema, protegiendo el sello principal del vástago y prolongando significativamente su vida útil.

sello amortiguador

Al final de la carrera de un cilindro, el pistón puede impactar la tapa del extremo con una fuerza considerable, creando choques mecánicos y ruido. Para evitar esto, muchos cilindros incorporan un dispositivo de amortiguación. un Sello de cojín, como el tipo de COP, es una parte clave de este mecanismo. A medida que el pistón se acerca al final de su recorrido, un émbolo entra en un pequeño orificio, atrapando un volumen de aceite. Este aceite atrapado debe fluir a través de un pequeño orificio, creando un efecto de frenado que desacelera suavemente el pistón. El sello del cojín garantiza que este aceite atrapado no se filtre, lo que permite que el efecto de amortiguación funcione según el diseño.

Conclusión: una sinfonía de sellado para un rendimiento óptimo

La disposición de sellado dentro de un cilindro hidráulico o neumático es mucho más que una colección de piezas individuales; es un sistema finamente afinado donde cada componente debe realizar su función especializada sin problemas para garantizar el éxito del todo. El sello del pistón genera la fuerza, el sello de la varilla contiene el fluido, el limpiaparabrisas protege de la contaminación y los anillos de desgaste proporcionan la estabilidad. El fallo de cualquiera de estos componentes compromete la integridad y el rendimiento de todo el actuador.

Por lo tanto, diseñar, especificar o solucionar problemas en un sistema de fluidos requiere una visión holística. Es necesario considerar la interacción entre los sellos: cómo la eficacia del rascador determina la vida útil del sello del vástago y cómo la estabilidad de los anillos de desgaste es esencial tanto para los sellos del pistón como para los del vástago. Al comprender esta compleja y elegante sinfonía de componentes, los ingenieros y profesionales del mantenimiento pueden garantizar la fiabilidad, la eficiencia y la potencia de los sistemas hidráulicos y neumáticos que conforman la columna vertebral de la industria moderna.