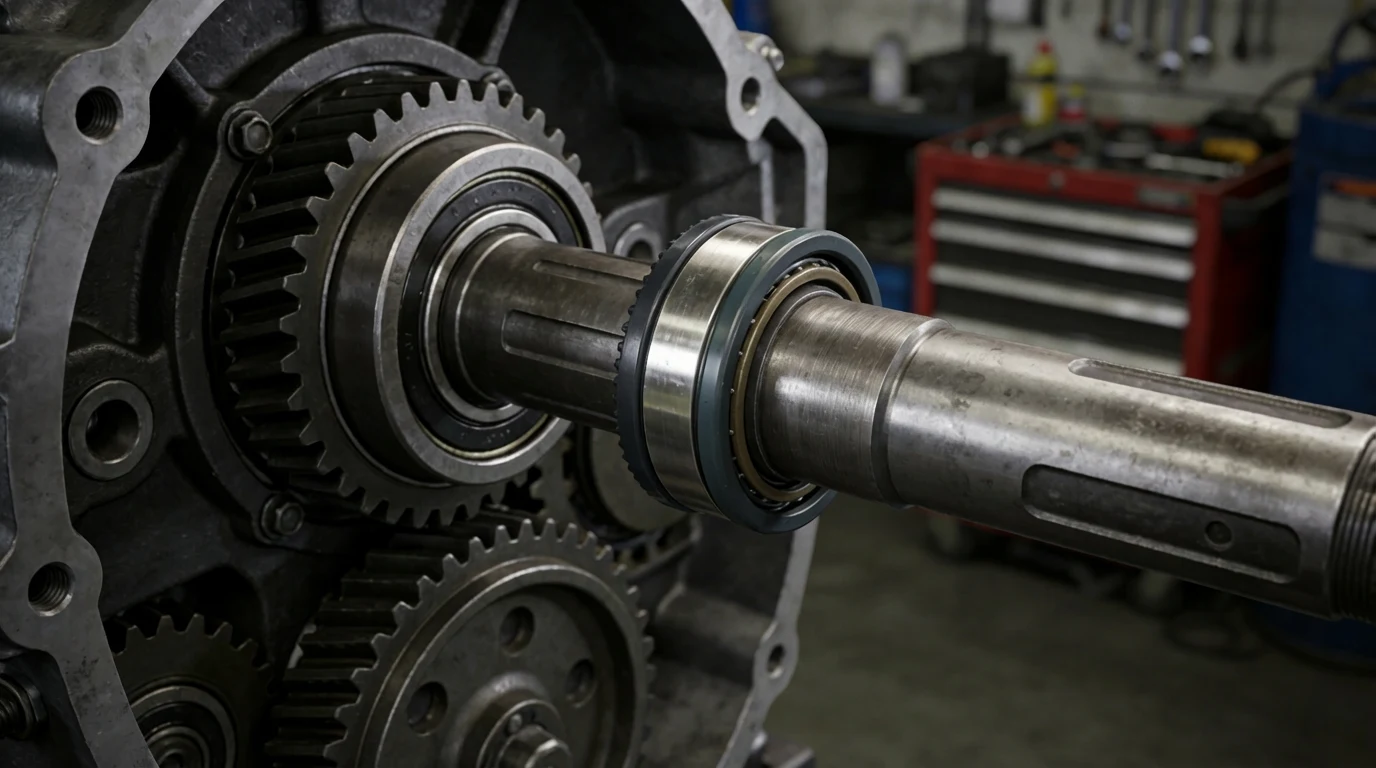

Introducción: Sellando un mundo en movimiento

En el dominio de la tecnología de sellado, los desafíos presentados por las aplicaciones estáticas y recíprocas, aunque complejos, son fundamentalmente diferentes de los encontrados al sellar un eje giratorio. Un sello estático simplemente debe contener presión entre los componentes que no se mueven, mientras que un sello alternativo debe manejar un movimiento de ida y vuelta. Sin embargo, un anillo de sellado rotativo debe contender con una superficie que se encuentra en un estado de movimiento unidireccional perpetuo de alta velocidad. Este movimiento constante introduce un nuevo y formidable conjunto de desafíos físicos: generación de calor por fricción significativa, desviación dinámica, vibraciones del eje y dinámicas complejas de fluidos requeridas para mantener un sello sin autodestrucción. La fiabilidad de prácticamente cada pieza de equipo giratorio, desde un cigüeñal de motor automotriz y una caja de cambios hasta una bomba industrial y un motor eléctrico, depende directamente del rendimiento de estos sellos especializados.

comúnmente conocido como sellos de aceite o sellos radiales de eje, estos componentes son dispositivos diseñados con precisión diseñados para realizar una función dual: retienen lubricantes dentro del sistema y excluyen los contaminantes externos. El éxito o el fracaso de un anillo de sellado rotativo no es sólo cuestión de evitar una fuga, es un factor crítico en la longevidad de los cojinetes y engranajes que el sello está diseñado para proteger. Un sello inadecuado puede provocar falta de lubricante, falla de rodamiento y, en última instancia, una incautación de equipos catastróficos. Esta guía proporciona una exploración completa del mundo del sellado rotativo. Profundizaremos en la física fundamental que rige la función de un anillo de sellado rotativo, deconstruiremos la anatomía del sello radial de labios comunes, analizaremos el papel crítico de la ciencia de los materiales en el manejo de fricción y calor, y examinaremos las mejores prácticas en preparación e instalación de eje que son primordiales para lograr una larga y confiable vida de servicio.

La física única del sellado rotativo: la película hidrodinámica

El secreto de un anillo de sellado rotativo dinámico exitoso radica en un concepto que puede parecer contradictorio: una fuga microscópica controlada. Un anillo de sellado rotativo no funciona creando una barrera de contacto cero perfectamente seco contra el eje. Si lo hiciera, la fricción del roce a alta velocidad generaría un inmenso calor, haciendo que el labio de sellado se queme y fallará en cuestión de minutos. En cambio, el sello está diseñado para operar sobre un principio conocido como lubricación hidrodinámica. A medida que el eje gira, tira de una cantidad diminuta del lubricante (típicamente aceite o grasa) debajo del labio de sellado. Las fuerzas de cizallamiento dentro de esta capa de fluido crean una presión localizada que levanta el labio de sellado lejos del eje por una distancia microscópica, normalmente de solo 1 a 3 micrómetros.

Esta capa de fluido increíblemente delgada, la película hidrodinámica, es la clave para la supervivencia y el rendimiento del sello. Sirve dos propósitos vitales:

- Lubricación: Crea una barrera que separa las dos superficies móviles (labio de sellado y el eje), reduciendo drásticamente el coeficiente de fricción y evitando el desgaste abrasivo.

- Disipación de calor: El lubricante de la película se intercambia constantemente con el aceite a granel del sistema, actuando como un refrigerante que se lleva el calor friccional generado en la interfaz de sellado.

El diseño del sello está diseñado para mantener este delicado equilibrio. La geometría del labio de sellado y la presión de contacto que ejerce se controlan con precisión para permitir la formación de esta película sin permitir una fuga visible. Algunos diseños de sellos avanzados incluso incorporan ayudas hidrodinámicas microscópicas (pequeñas costillas o asperezas moldeadas en el labio) que actúan como bombas en miniatura, canalizando activamente cualquier exceso de fluido que pase el borde de sellado primario hacia el sistema. Entender este principio es fundamental; el objetivo del sellado rotatorio no es crear una presa perfecta, sino manejar una microfiltración altamente controlada y de mantenimiento de la vida.

Anatomía del caballo de batalla: deconstruyendo el sello de labios radial

El tipo más común de anillo de sellado rotativo es el sello de labio radial, a menudo denominado simplemente como un sello de aceite. Aunque parece simple, es un ensamblaje diseñado con precisión de varios componentes clave, cada uno con un rol específico. Un diseño típico, como el ampliamente utilizado Sello de aceite TC, proporciona un modelo perfecto para entender esta construcción.

1. La caja de metal (anillo exterior)

La caja de metal proporciona la columna vertebral estructural del sello. Su función principal es crear un sello de ajuste a presión estático y seguro en el orificio de la carcasa. Esto asegura que el sello permanezca fijo en su posición y previene fugas alrededor del diámetro exterior. La caja está hecha típicamente de acero al carbono y puede estar total o parcialmente encapsulada en caucho para mejorar su capacidad de sellado frente a imperfecciones menores en el orificio de la carcasa.

2. Labio sellador (labio primario)

Esta es la parte funcional más crítica del sello. Es un labio elastomérico flexible que se moldea con un ajuste de interferencia preciso en relación con el diámetro del eje. Esta interferencia crea la carga radial inicial, o la presión de contacto, en el eje. La punta del labio de sellado se recorta con precisión o se moldea hasta un borde afilado para crear una banda de contacto definida en el eje, lo cual es esencial para el manejo de la película hidrodinámica. La geometría del labio, su ángulo, grosor y flexibilidad, está cuidadosamente diseñada para responder a la dinámica del eje manteniendo una fuerza de sellado estable.

3. La primavera de la liga

los ballesta es un resorte de acero enrollado con sus extremos unidos para formar un círculo, que se asienta en una ranura moldeada en la parte posterior del labio sellador primario. Su propósito es aumentar la carga radial inicial proporcionada por la interferencia elastomérica. Más importante aún, proporciona una fuerza radial constante y continua a lo largo de la vida del sello, compensando cualquier relajación del material (juego de compresión), expansión térmica o desgaste. Esto asegura que el sello mantenga su eficacia incluso a medida que envejece y esté sometido a temperaturas variables.

4. El labio de polvo (labio secundario)

Muchos sellos de aceite, incluido el “TC” (que significa triple contacto, o más comúnmente, una caja cubierta de goma con un resorte y un labio de polvo), cuentan con un labio secundario sin resorte. Este labio de polvo apunta hacia afuera y hace contacto ligero con el eje. Su único propósito es actuar como excluidor, evitando que el polvo, la suciedad y otros contaminantes externos lleguen al labio de sellado primario y al área de apoyo. Es una característica crucial para los sellos utilizados en ambientes sucios o polvorientos.

Ciencias de los materiales: la clave del desempeño bajo coacción

La selección del material elastomérico para el labio de sellado es una de las decisiones más críticas para especificar un anillo de sellado rotativo. El material debe ser capaz de soportar la temperatura de funcionamiento, ser químicamente compatible con el lubricante y poseer una excelente resistencia al desgaste para soportar millones de rotaciones de alta velocidad. la elección de materiales de sellado dicta la ventana de rendimiento del sello.

Materiales comunes de anillo de sellado rotativo:

- Nitrilo (NBR): Este es el material más utilizado para sellos de aceite de uso general. Ofrece un excelente equilibrio de propiedades, incluyendo muy buena resistencia a los aceites y combustibles a base de petróleo, alta resistencia a la abrasión y un costo competitivo. Su principal limitación es su rango de temperatura, típicamente hasta 100°C (212°F).

- Poliacrilato (ACM): ACM ofrece una mejor resistencia al calor que NBR, normalmente hasta 150°C (302°F). A menudo se usa en aplicaciones automotrices como transmisiones automáticas donde las temperaturas superan los límites del nitrilo.

- Fluorocarbono (FKM/VITON™): FKM es una opción de alto rendimiento conocida por su excepcional resistencia a altas temperaturas (hasta 200°C / 392°F), una amplia gama de productos químicos y lubricantes sintéticos modernos. Es el material de referencia para aplicaciones industriales, automotrices y químicas exigentes donde NBR fracasaría.

Soluciones de alto rendimiento: el auge de los sellos de PTFE

Para aplicaciones que superan las capacidades de los elastómeros tradicionales, en particular aquellas que involucran velocidades muy altas del eje, medios agresivos o condiciones de funcionamiento en seco, el politetrafluoroetileno (PTFE) ha surgido como el material de elección. un Sello de aceite de PTFE, a menudo alojado en una caja de acero inoxidable para resistencia a la corrosión, ofrece un conjunto único de ventajas:

- Fricción extremadamente baja: PTFE tiene uno de los coeficientes de fricción más bajos de cualquier sólido, lo que significa que genera significativamente menos calor, lo que permite velocidades superficiales del eje mucho más altas (a menudo el doble o el triple de los sellos elastoméricos).

- Amplio rango de temperatura: PTFE puede manejar un amplio rango de temperatura, desde condiciones criogénicas hasta 260 °C (500 °F).

- Resistencia química superior: Es prácticamente inerte a todos los productos químicos y solventes industriales.

- Capacidad de funcionamiento en seco: Su naturaleza de baja fricción le permite sobrevivir durante períodos de mala lubricación o incluso de funcionamiento en seco que destruirían un sello elastomérico.

Los sellos de labios PTFE no son elastómeros, por lo que no usan un resorte de liga. En cambio, su labio está diseñado para ser energizado por la presión del sistema. Son una solución premium para las aplicaciones de sellado rotativo más desafiantes, como cajas de cambios de alta velocidad, compresores y sellos de bomba de engranajes específicos.

Factores críticos de éxito: consideraciones de eje y de vivienda

Un anillo de sellado rotativo es solo la mitad de un sistema de sellado. El orificio del eje y la carcasa son la otra mitad, y su estado es igualmente crítico para lograr un sello fiable y duradero. Incluso el sello de la más alta calidad fallará prematuramente si se instala en un eje preparado incorrectamente.

1. Acabado de la superficie del eje

El acabado de la superficie del eje que entra en contacto con el labio de sellado es primordial. Si es demasiado rugoso, actuará como una lima, desgastando el labio del sello y causando una fuga rápida. Si es demasiado suave (acabado de espejo), es posible que no pueda retener la película de aceite hidrodinámica necesaria, lo que provoca que la lubricación se apague y tenga una fricción alta. El estándar de la industria es típicamente un acabado de tierra de inmersión con una rugosidad de 0,2 a 0,8 µm de RA (8 a 32 µin RA). Es importante destacar que no debe haber líneas de plomo de mecanizado (rallas en espiral), ya que pueden actuar como una bomba, transfiriendo aceite fuera del sistema.

2. Dureza del eje

El eje debe ser lo suficientemente duro como para resistir el acanalamiento y el desgaste. Un eje suave desarrollará rápidamente una ranura a partir del contacto del labio del sello, especialmente si hay contaminantes abrasivos. Se recomienda una dureza mínima de 30 HRC para aplicaciones generales, mientras que para ambientes de alta resistencia o abrasivos, se prefiere una dureza de 55-60 HRC.

3. Tolerancias de eje y perforación

El diámetro del eje y el orificio de la carcasa deben ser mecanizados con las tolerancias correctas para garantizar el ajuste adecuado de la interferencia tanto para el borde del sello en el eje como para la caja de sellado en la carcasa. También se debe minimizar la excentricidad, o la desalineación entre el centro de la rotación del eje y el centro del orificio de la carcasa (dinámica desbordamiento), ya que obliga a que el labio de sellado se flexione continuamente, lo que puede provocar fatiga y fugas.

4. Prácticas recomendadas de

La instalación incorrecta es una de las principales causas de falla inmediata del sello. Las prácticas clave incluyen:

- Limpieza: El sello, el eje y el orificio deben estar perfectamente limpios.

- Lubricación: Lubrique generosamente el labio de sellado y el eje con el fluido del sistema antes de la instalación.

- Herramientas adecuadas: Utilice una herramienta de instalación dedicada con cara plana para presionar el sello en el orificio de forma cuadrada. Nunca use un martillo y un destornillador, ya que esto dañará la caja y hará que el sello se instale torcido.

- Proteger el labio: El labio de sello es delicado. Al deslizar el sello sobre un eje que tiene chaveteros, estrías o bordes afilados, se debe usar un manguito de instalación protectora para evitar que el labio se corte o se corte.

Conclusión: La ingeniería de precisión de la fiabilidad rotativa

Sellar un eje giratorio es un desafío de ingeniería formidable que exige una solución sofisticada y fabricada con precisión. El sello radial moderno, en sus muchas formas, es un testimonio de décadas de investigación en dinámica de fluidos, ciencia de materiales y tribología. Es un componente que opera sobre el filo de un cuchillo, equilibrando la necesidad de contener un fluido con la necesidad de permitir que una película microscópica pase para su propia supervivencia. Desde la fiabilidad de propósito general de un sello de aceite TC estándar hasta las capacidades de alto rendimiento de un diseño de PTFE especializado, la selección del anillo de sellado giratorio correcto es fundamental para la eficiencia y la longevidad de la maquinaria rotativa.

Sin embargo, lograr el éxito se extiende más allá del sello mismo. Requiere un enfoque de sistema holístico que dé igual importancia a la preparación del eje, la precisión de la carcasa y el cuidado meticuloso que se realiza durante la instalación. Al comprender la intrincada física en juego y cumplir con las mejores prácticas de ingeniería establecidas, podemos garantizar que estos componentes críticos cumplan con su deber de manera confiable, manteniendo nuestro mundo mecánico en constante movimiento bien lubricado.