En el campo de los materiales de fluoropolímero de alto rendimiento, PTFE vs PFA Sigue siendo uno de los temas más importantes y discutidos con frecuencia en aplicaciones de ingeniería, procesamiento químico y sellado industrial. Ambos materiales pertenecen a la familia de los fluoropolímeros y son ampliamente reconocidos por su excepcional resistencia química, estabilidad térmica y fiabilidad en entornos hostiles. Debido a estas características compartidas, PTFE y PFA a menudo se consideran materiales intercambiables. Sin embargo, en aplicaciones del mundo real, especialmente en sistemas de sellado, las diferencias entre ellos pueden tener un impacto significativo en el rendimiento a largo plazo y la vida útil.

Para los ingenieros nuevos en los fluoropolímeros, una pregunta común es ¿Qué significa PFA?. PFA significa perfluoroalcoxi, una forma de PTFE modificada químicamente diseñada para mejorar el procesamiento y el rendimiento mecánico al tiempo que conserva una excelente resistencia química.

Las pequeñas pero críticas diferencias en la arquitectura molecular, los límites térmicos, la respuesta mecánica y el comportamiento de procesamiento pueden influir fuertemente en si un componente de sellado proporciona un rendimiento constante a lo largo de su vida útil o experimenta fallas prematuras. Esto es particularmente cierto en Selección de material FEP y PFA para sellado, donde la estabilidad bajo temperatura, presión y exposición química es crítica. Comprender la diferencia práctica entre PTFE y PFA para SEALs permite a los ingenieros y equipos de adquisiciones tomar decisiones materiales informadas en lugar de basarse en descripciones materiales generales.

Estructura química y comportamiento molecular

Desde una perspectiva molecular, tanto el PTFE como el PFA se basan en enlaces carbono-flúor extremadamente estables, que se encuentran entre los enlaces más fuertes en química orgánica. Esta fuerza de unión es responsable de su resistencia sobresaliente a los productos químicos agresivos, la oxidación y la degradación ambiental.

Desde una perspectiva de la industria, PFA se desarrolló originalmente para superar las limitaciones de procesamiento de PTFE tradicional al tiempo que conserva su estabilidad química central. El material fue comercializado por primera vez por DuPont™, y es mejor conocido bajo el Materiales de fluoropolímero de PFA Teflon™ Marca, que establece el punto de referencia para los fluoropolímeros procesables en fusión utilizados en entornos de alta pureza y alta temperatura. Según DuPont™, PFA (Perfluoroalkoxyalkane) combina la resistencia química de PTFE con una estabilidad térmica mejorada y una capacidad de procesamiento de fusión, permitiendo una fabricación más precisa de componentes como tubos, revestimientos y productos de sellado avanzados.

La diferencia radica en cómo interactúan las cadenas de polímeros. PTFE tiene una estructura altamente lineal con un alto grado de cristalinidad. Esto contribuye a su baja fricción y estabilidad química, pero también lo hace propenso a la fluencia bajo un estrés mecánico a largo plazo. PFA, con sus cadenas laterales perfluoroalcoxi, tiene una estructura molecular más enredada. Esto mejora la flexibilidad a temperaturas elevadas y mejora la estabilidad mecánica sin comprometer la resistencia química.

Estas diferencias estructurales juegan un papel decisivo en las aplicaciones de sellado donde los materiales deben soportar la presión, la deformación y el ciclo térmico durante períodos prolongados.

Rendimiento térmico y resistencia al calor a largo plazo

La capacidad térmica es uno de los factores más críticos al comparar PTFE vs PFA. PTFE es bien conocido por su amplio rango de temperatura de funcionamiento, típicamente de -200°C a +260°C. Incluso a temperaturas muy bajas, el PTFE sigue siendo relativamente suave, por lo que es ampliamente utilizado en ambientes criogénicos.

PFA ofrece un límite de temperatura superior similar, con un funcionamiento continuo comúnmente clasificado hasta 260°C. Sin embargo, PFA demuestra una mejor estabilidad a largo plazo bajo calor sostenido y ciclos térmicos repetidos. En entornos industriales prácticos, la capacidad de mantener la estabilidad dimensional a lo largo del tiempo suele ser más importante que las clasificaciones de temperatura máximas absolutas.

Para sellar componentes expuestos a altas temperaturas continuas, PFA generalmente proporciona una solución más fiable, especialmente cuando se combina con esfuerzos mecánicos o fluctuaciones de presión.

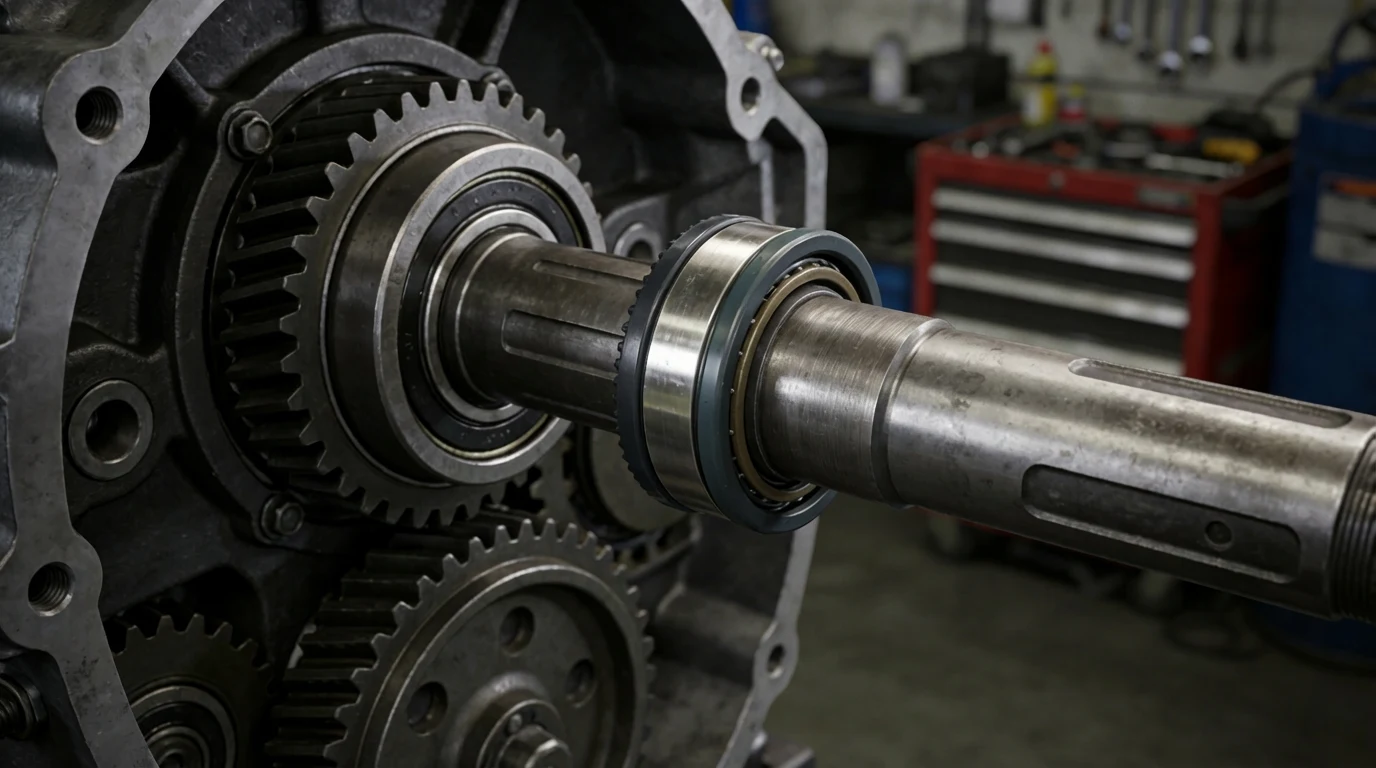

Propiedades mecánicas y fiabilidad de sellado

El comportamiento mecánico es otra área donde se hace evidente la diferencia entre PTFE y PFA para los sellos. PTFE tiene un coeficiente de fricción extremadamente bajo y excelentes propiedades autolubricantes, lo que lo hace ideal para aplicaciones que impliquen deslizamiento o resistencia mínima. Sin embargo, el PTFE es susceptible al flujo frío, lo que significa que puede deformarse permanentemente bajo carga sostenida.

PFA ofrece una mayor resistencia a la tracción, una mayor resistencia a la fluencia y un mejor rendimiento bajo compresión. Estas características son especialmente importantes en los sistemas de sellado donde se debe mantener una presión de contacto constante en el tiempo. Como resultado, a menudo se prefiere material de sellado PFA para aplicaciones que involucren presión, vibración o carga mecánica repetida.

Resistencia química PTFE vs PFA

Ambos materiales son famosos por su inercia química y, en la mayoría de los ambientes, la diferencia entre PTFE y la resistencia química de PFA es mínima. Resisten a casi todos los ácidos, bases, disolventes y agentes oxidantes, lo que los hace adecuados para su uso en ambientes altamente corrosivos.

Sin embargo, en condiciones extremas que combinan temperaturas altas con productos químicos agresivos, PFA muestra un rendimiento ligeramente superior. Por eso se seleccionan comúnmente materiales químicos de PFA para la fabricación de semiconductores, el procesamiento farmacéutico y los sistemas químicos de alta pureza, donde incluso la degradación o contaminación de materiales menores es inaceptable.

Consideraciones de procesamiento y fabricación

Una de las diferencias más prácticas entre PTFE y PFA radica en la fabricación. El PTFE no puede ser procesado por fusión debido a su viscosidad de fusión extremadamente alta. En su lugar, debe moldearse utilizando moldeado y sinterización de compresión, lo que limita la flexibilidad de diseño y aumenta la complejidad de la producción.

PFA, en contraste, puede procesarse utilizando métodos termoplásticos convencionales como la extrusión y el moldeo por inyección. Aunque requiere temperaturas de procesamiento más altas y un control más preciso, PFA permite la producción de geometrías complejas, tolerancias estrechas y espesor de pared consistente. Esta ventaja es particularmente importante para sellos de precisión y componentes personalizados.

Por esta razón, muchos modernos Sellos PFA Fabricantes Centrarse en los diseños basados en PFA cuando los márgenes de rendimiento y la precisión dimensional son críticos.

Juntas tóricas encapsuladas: PTFE y PFA en aplicaciones de sellado

Las juntas tóricas encapsuladas combinan un núcleo de goma, típicamente FKM o silicona, con una cubierta exterior de fluoropolímero. En este contexto, la elección entre PTFE y PFA tiene un impacto directo en el comportamiento de sellado.

Las juntas tóricas encapsuladas en PTFE se utilizan ampliamente en aplicaciones de sellado estáticos donde la resistencia química y la baja fricción son los requisitos principales. Las juntas tóricas encapsuladas en PFA, sin embargo, ofrecen una mejor recuperación elástica y resistencia a la deformación, haciéndolos más adecuados para condiciones de sellado dinámicos o semidinámicos.

Como especializada Junta tórica encapsulada en PFA fabricante, la selección del material de chaqueta adecuado es esencial para lograr una larga vida útil, un mantenimiento reducido y un rendimiento de sellado estable.

Aplicaciones industriales típicas

El PTFE se usa comúnmente en revestimientos químicos, aislamiento de cables y cables, juntas, rodamientos y revestimientos antiadherentes. Su baja fricción y resistencia química lo convierten en un material versátil para muchos entornos industriales estándar.

PFA se encuentra con mayor frecuencia en tubos químicos de alta pureza, equipos semiconductores, sistemas de procesamiento farmacéutico, revestimientos intercambiadores de calor y soluciones de sellado avanzados. En estas aplicaciones, la combinación de resistencia química, estabilidad térmica y procesabilidad justifica su mayor costo.

Conclusión: elegir el material adecuado para los sistemas de sellado

La comparación de PTFE vs PFA No se trata de determinar qué material es universalmente mejor, sino de comprender qué material se adapta mejor a una aplicación específica. PTFE sigue siendo un material sobresaliente para entornos de resistencia química extrema y de baja fricción, mientras que PFA representa una solución avanzada para aplicaciones que requieren estabilidad mecánica a largo plazo, rendimiento a alta temperatura y fabricación precisa.

En QZSeals, la selección de material va más allá de las especificaciones estándar y está impulsada por condiciones de operación reales y juicio de ingeniería. Basándose en la temperatura de funcionamiento, la exposición química, las condiciones de presión y los requisitos de vida útil, QZSEALS ayuda a los clientes a elegir la solución de fluoropolímero más adecuada, ya sea que involucre componentes de PTFE o sistemas de sellado avanzados de PFA. Como fabricante de juntas tóricas de PFA experimentado y fabricante de juntas tóricas encapsulados en PFA, QZSEALS se compromete a ofrecer un rendimiento de sellado confiable en entornos industriales exigentes, ayudando a los clientes a lograr tanto confiabilidad técnica como a largo plazo.