abstracto

En los laminadores de alta velocidad, las fallas de la caja de cambios y de los cojinetes provocan graves pérdidas de producción y altos costos de mantenimiento. Basado en la práctica industrial a largo plazo en los laminadores de alambrón, este artículo analiza los modos de falla típicos de las cajas de cambios de los molinos de laminación, con especial atención en el desgaste frecuente de los rodamientos de película de aceite. El estudio muestra que la contaminación del agua del sistema de lubricación es la causa fundamental de la degradación del aceite y del daño del cojinete.

Además, este artículo explica el mecanismo de formación de lodos y depósitos en forma de gel en aceite lubricante, evalúa la influencia del agua en el espesor de la película de aceite y destaca el papel crítico del sello de doble labio del molino en la prevención de la entrada de agua. Finalmente, se proponen medidas preventivas sistemáticas para mejorar la fiabilidad de la caja de cambios, prolongar la vida útil y reducir el tiempo de inactividad no planificado en las operaciones de laminación.

1. Introducción

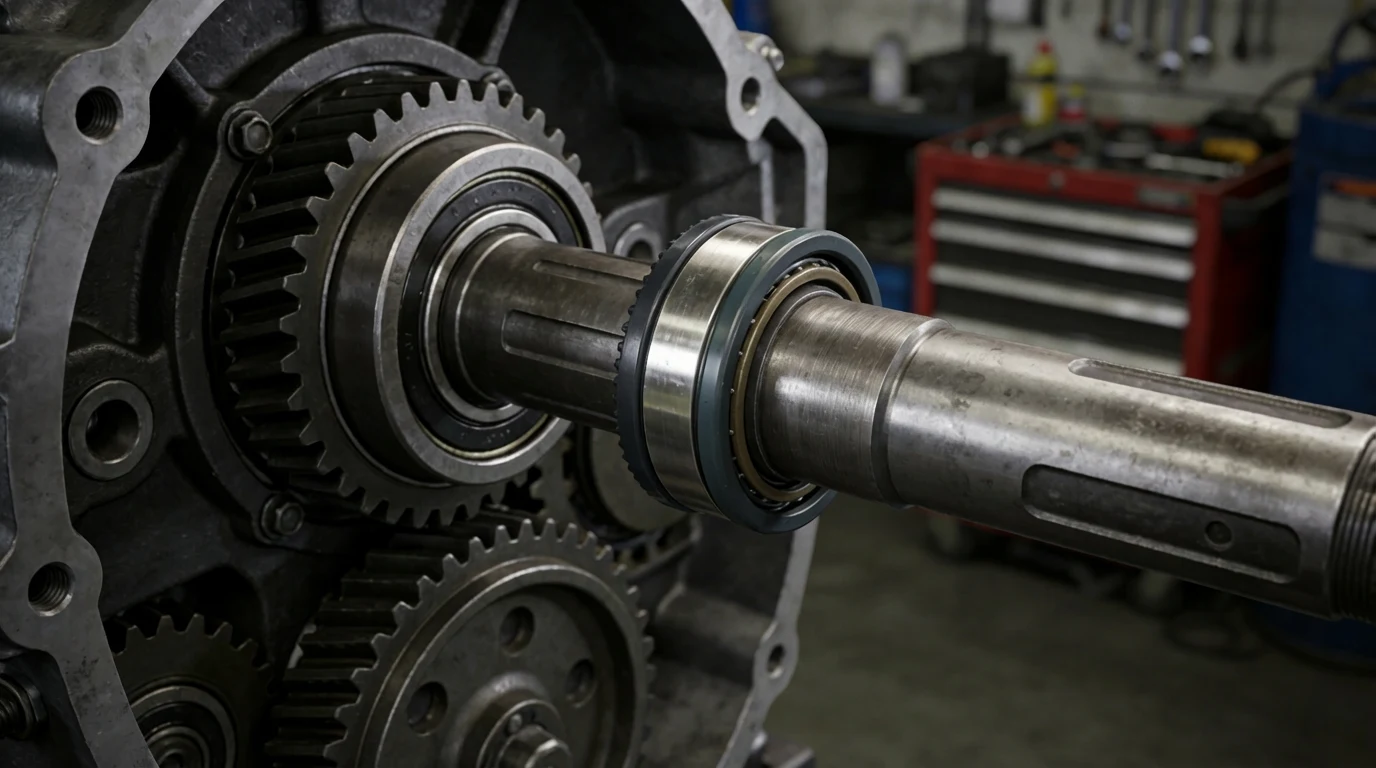

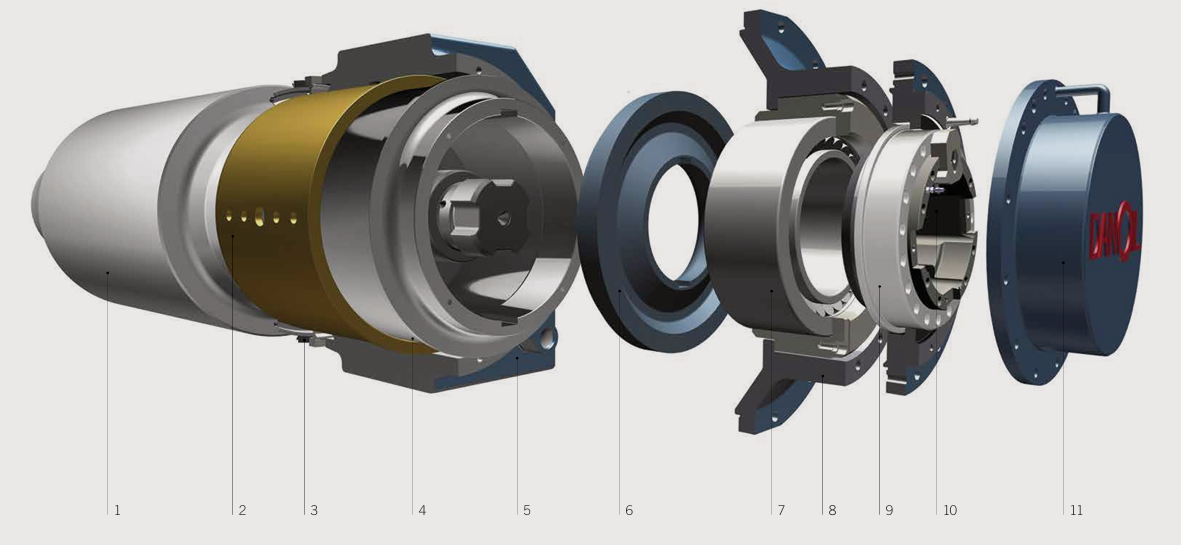

En los modernos laminadores de alta velocidad, especialmente los molinos de acabado de alambrón, se requiere que el equipo central funcione en condiciones extremadamente severas, que incluyen alta velocidad, carga pesada, fuerte vibración, alta temperatura y rociado de agua de enfriamiento intensivo. En muchas líneas de producción, los soportes de molino de acabado y preacabado, así como sistemas de transmisión y de accionamiento, son suministrados por fabricantes de equipos de laminación reconocidos internacionalmente, como Danieli, cuyas tecnologías son ampliamente utilizadas en molinos de alta velocidad de productos largos y de alambre. En condiciones de funcionamiento tan exigentes, la estabilidad del sistema de lubricación y la fiabilidad del sistema de sellado se convierten en factores decisivos para la vida útil de los cojinetes y cajas de engranajes de laminación.

En la operación práctica, se observa que el quemado de los cojinetes y el daño de la caja de cambios ocurren con mucha más frecuencia de lo esperado. Estas fallas no solo aumentan los costos de mantenimiento, sino que también afectan seriamente la estabilidad de la producción. Por lo tanto, un análisis sistemático de los modos de falla y sus causas fundamentales es esencial para mejorar la confiabilidad de los equipos de laminación.

2 Modos de falla y análisis de causas de cajas de cambios de laminación

2.1 Causas de falla del tornillo de ajuste del espacio de rollo

El mecanismo de ajuste de la brecha de rollo se opera con frecuencia durante la producción para mantener la precisión dimensional del producto. Si la estructura de soporte del tornillo de ajuste carece de suficiente resistencia, la carga cíclica a largo plazo y el ajuste frecuente pueden provocar agrietamiento por fatiga y eventual fractura. Una vez que falla el soporte, el tornillo se somete a flexión anormal y tensión torsional, lo que acelera su falla.

En la práctica de ingeniería, reforzar la estructura de soporte y mejorar la rigidez de la base de montaje puede eliminar eficazmente este tipo de falla mecánica. Aunque este problema es principalmente estructural, destaca la importancia de la rigidez mecánica en los equipos de laminación de alta velocidad.

2.2 Causas de daño en el hombro y spline del eje

El daño a los hombros y splines del eje generalmente está relacionado con la calidad del ensamblaje y la fuerza de apriete. En muchos casos, las partículas o contaminantes de metal pequeños permanecen entre el anillo de rollo, el manguito cónico y el eje durante el montaje. Estos contaminantes evitan el contacto superficial adecuado y reducen la fuerza de sujeción real.

Además, si la fuerza de apriete hidráulico no alcanza el valor especificado, es posible que el anillo de rollo no esté completamente asegurado. Bajo rotación de alta velocidad, se produce un micromovimiento entre superficies de acoplamiento. Este movimiento relativo provoca un desgaste de los invasiones entre el anillo de rollo y el manguito cónico, entre el manguito cónico y el eje, y entre las estriberas de aceite y las estrías del eje. Con el tiempo, esto conduce a un desgaste serio del hombro del eje y daños en las estrías.

Al establecer procedimientos de montaje estrictos, mejorar el control de la limpieza y volver a comprobar la fuerza de apriete después de un corto período de operación, este tipo de falla puede reducirse significativamente.

2.3 Causas del quemado de rodamientos de película de aceite

Cuando la temperatura de funcionamiento de un rodamiento de película de aceite excede los límites seguros, se debe reemplazar el rodamiento. El análisis de cojinetes y ejes fallidos a menudo muestra una fina capa de depósitos marrones pegajosos en las superficies de apoyo y los ejes de los ejes. Al mismo tiempo, en el tanque de aceite de lubricación se encuentran con frecuencia sustancias anormales como partículas sólidas blancas y materiales similares a gel de color marrón oscuro.

El análisis comparativo indica que los depósitos pegajosos en la superficie del eje y las sustancias similares a geles separadas del aceite pertenecen al mismo tipo de material. Esto prueba que la causa fundamental de la quema de rodamientos es la contaminación del agua a largo plazo del sistema de lubricación, lo que conduce a la degradación del aceite y la formación de depósitos nocivos.

El análisis de aceite confirma además que las partículas sólidas blancas son principalmente sustancias alcalinas solubles en agua introducidas por el ingreso de agua. A medida que el agua se separa del aceite, estos compuestos alcalinos precipitan y causan daños corrosivos en las superficies metálicas.

2.3.1 Componentes principales de los depósitos en forma de gel

Los depósitos en forma de gel están compuestos principalmente de asfaltenos, resinas y compuestos aromáticos policíclicos. Estas sustancias tienen una solubilidad limitada en el aceite lubricante y suelen existir en forma de macromoléculas coloidales. Debido a que están parcialmente disueltos en el aceite, los filtros convencionales no pueden eliminarlos de manera efectiva del sistema de lubricación.

2.3.2 Mecanismo de formación de los depósitos en forma de gel

La formación de estos depósitos está estrechamente relacionada con la degradación del petróleo causada por la contaminación del agua.

En primer lugar, la entrada de agua a largo plazo conduce a la emulsión de aceite, la hidrólisis de los aditivos y un aumento en el contenido de oxígeno disuelto. Esto acelera la oxidación del aceite y el efecto corrosivo de los ácidos orgánicos en las superficies metálicas, lo que resulta en un residuo de carbono más alto y una menor fluidez a baja temperatura.

En segundo lugar, en muchos sistemas de lubricación de laminadores, no hay tanque de aceite de reserva. Como resultado, el aceite no tiene suficiente tiempo de descanso para recuperar la estabilidad aditiva o para permitir que el agua y los contaminantes se asienten y se separen. Además, el equipo de purificación a menudo necesita operar continuamente debido al alto contenido de agua, sometiendo al aceite a estrés térmico a largo plazo y agitación mecánica, lo que acelera aún más la oxidación y la degradación de la viscosidad.

En tercer lugar, según la teoría de la lubricación de elastohidrodinámica, el espesor mínimo de la película de aceite requerido para el funcionamiento del rodamiento depende en gran medida de la viscosidad y la densidad del aceite. Cuando el agua entra en el aceite, disminuye la viscosidad efectiva, lo que lleva a una película de aceite más delgada. Una vez que la película de aceite se vuelve demasiado delgada, ya no puede separar las superficies de los cojinetes y se produce el sobrecalentamiento y el quemado.

3. Influencia de la contaminación del agua en la falla de rodamiento de laminación

En rodamientos de película de aceite de los laminadores, el eje gira a muy alta velocidad y se somete a fuerza centrífuga y temperatura elevada. Cuando está presente un aceite degradado que contiene macromoléculas similares a gel, estos depósitos blandos se acumulan gradualmente en la superficie del eje. Esta acumulación destruye la formación de una película de aceite estable.

Como resultado, la carcasa del cojinete y el eje comienzan a experimentar contacto directo y fricción en seco. La superficie de apoyo se somete a una alta tensión, lo que provoca fatiga superficial, descamación y remoción de la capa de Babbitt. La temperatura del rodamiento aumenta rápidamente y, finalmente, se produce un quemado de los cojinetes.

Por experiencia práctica, se puede concluir que el ingreso de agua al tanque de aceite es la principal causa de raíz de falla del rodamiento de la caja de cambios del molino de laminación. Por lo tanto, es esencial un estricto control de la contaminación del agua. Debe minimizarse el tiempo de funcionamiento con exceso de agua y se debe evitar estrictamente la operación a largo plazo con aceite contaminado.

4. Principales fuentes de agua de entrada en cajas de cambios de laminación

4.1 Fuga en intercambiadores de calor

En algunos casos, la fuga interna en los intercambiadores de calor de tipo placa puede hacer que el agua de enfriamiento entre en el sistema de aceite lubricante. Es necesario realizar pruebas de presión e inspección regular para excluir esta posibilidad y garantizar la integridad del intercambiador de calor.

4.2 Fallo de sello entre las cajas de la caja de cambios

El sellado deficiente entre diferentes carcasas de cajas de cambios, como entre la caja de cambios de bisel y la caja de rollo, también puede provocar el ingreso de agua. Aunque las superficies de acoplamiento suelen estar mecanizadas con precisión y selladas con sellador, el tamaño de sello incorrecto, la instalación incorrecta o las juntas tóricas dañadas aún pueden provocar fugas. El control adecuado de la interferencia del sello y la relación de compresión es fundamental para mantener el rendimiento de sellado.

5. Principales causas de entrada de agua en el tanque de aceite

5.1 Entrada de agua en el eje Sellos de doble labio

En la práctica, la fuente de entrada de agua más común y más crítica es el área de sellado del eje. los Sello de doble labio de laminación Debe excluir simultáneamente el agua externa y retener el aceite interno. Si falla este sello, el agua puede entrar fácilmente en el sistema de lubricación y contaminar todo el tanque de aceite.

5.2 Modos de falla típicos de los sellos de doble labio

Primero, los labios de sellado son las superficies de contacto reales con los anillos de la honda de aceite. Si el desgaste del labio alcanza un nivel crítico, la presión de contacto disminuye y la función de sellado se pierde, permitiendo que el agua pase.

En segundo lugar, el envejecimiento del sello es otro factor importante. Bajo los efectos combinados de alta temperatura, impacto, inmersión en agua y presión de purga de aire, los materiales de caucho pierden elasticidad gradualmente, se vuelven frágiles y se agrietan, lo que acelera el desgaste y la deformación.

En tercer lugar, la calidad del ensamblaje afecta directamente el rendimiento del sellado. La desalineación, la contaminación durante la instalación o la compresión desigual pueden causar una falla prematura del sello.

En cuarto lugar, la calidad y la selección de materiales del sello en sí son cruciales. Las diferencias en el material, la dureza y la precisión dimensional influyen en la distribución de la presión en el borde del labio. Si la presión de contacto es demasiado baja, el sellado será ineficaz; si es demasiado alta, el desgaste aumentará y se acortará la vida útil.

Finalmente, el sistema de purga de aire debe ser controlado adecuadamente. Si la presión del aire es demasiado baja, no puede soportar de manera efectiva el labio de sellado. Si es demasiado alto, puede dañar el sello o acelerar el desgaste. Además, el aire comprimido húmedo o contaminado puede bloquear los conductos de aire e introducir más contaminantes en el área de sellado.

6. Medidas preventivas para mejorar la fiabilidad de la caja de cambios de laminación

6.1 Reemplazo y mantenimiento regular de cajas de cambios

Las cajas de cambios de laminación deben dejarse de servicio a intervalos fijos para su inspección, limpieza y mantenimiento. Este enfoque preventivo puede identificar problemas potenciales antes de que se conviertan en serios fracasos.

6.2 Reemplazo regular de sellos de doble labio

Diferentes soportes de molino pueden tener diferentes condiciones de funcionamiento, por lo que los intervalos de reemplazo de sello deben determinarse en función del desgaste real y la gravedad ambiental. El reemplazo regular de laminación de doble labio de laminación es una de las formas más efectivas de evitar la entrada de agua.

6.3 Optimización de los materiales y diseño de sellos

La estrecha cooperación con los fabricantes de sellos puede ayudar a mejorar la selección de materiales y el diseño estructural. Al mejorar la resistencia al desgaste, el rendimiento a alta temperatura y la resistencia al conjunto de compresión, se puede mejorar significativamente la vida útil y la fiabilidad del sello.

6.4 Control estricto de la calidad de la instalación

Durante el reemplazo del sello, es esencial asegurarse de que todos los componentes estén limpios, las piezas de soporte sean planas y paralelas, y la compresión de los labios de sellado esté dentro del rango especificado. La compresión desigual puede provocar un sobrecalentamiento o fugas localizados y debe evitarse.

6.5 Mejora de la calidad del sistema de purga de aire

La instalación adecuada de las unidades de filtración, secado y lubricación de aire puede mejorar en gran medida la limpieza y la fiabilidad del sistema de purga de aire. La presión del aire debe mantenerse dentro de un rango adecuado para equilibrar el rendimiento del sellado y la tasa de desgaste.

6.6 Monitoreo y purificación continuos de aceite lubricante

Se debe realizar un análisis de aceite regular para monitorear la limpieza y el contenido de agua. Cuando se detecta contaminación, se deben poner en funcionamiento separadores centrífugos o purificadores de aceite al vacío para eliminar el agua y las partículas sólidas. Mantener el nivel de aceite dentro de un rango óptimo también ayuda a mejorar el rendimiento de desgasificación y sedimentación.

7 Conclusión

La experiencia práctica en laminadores de alta velocidad demuestra que el quemado de cojinetes de caja de cambios frecuente no es simplemente un problema de rodamiento, sino un problema sistemático estrechamente relacionado con la calidad de la lubricación y la fiabilidad del sellado. La contaminación del agua del aceite lubricante es la causa fundamental de la degradación del aceite, la formación de lodos, la descomposición de la película de aceite y, en última instancia, fallas catastróficas de los rodamientos. Una vez que el agua ingresa al sistema, incluso los mejores rodamientos y engranajes no pueden mantener una operación estable durante largos períodos.

En este contexto, el sello de doble labio de laminación no es solo una pieza de repuesto estándar, sino un componente de confiabilidad crítico que forma la primera y más importante barrera contra el ingreso de agua y la fuga de aceite. El diseño de sello de alta calidad, la selección correcta de materiales y el estricto control de instalación son esenciales para mantener la estabilidad a largo plazo del sistema de lubricación.

por QZSEALS, nos enfocamos en soluciones de sellado de ingeniería para entornos industriales hostiles como laminadores. Nuestro sello de doble labio de laminado está diseñado con geometría de labios optimizada y compuestos cuidadosamente seleccionados para equilibrar el rendimiento de sellado, la resistencia al desgaste y la vida útil en condiciones de alta velocidad, alta temperatura y agua. Combinadas con una instalación adecuada y un mantenimiento disciplinado, estas soluciones de sellado ayudan a las plantas de acero a reducir significativamente los riesgos de contaminación del agua, estabilizar el estado del aceite y prolongar la vida útil de las cajas de cambios y cojinetes.

Al integrar productos de sellado fiables de QZSEALS con la gestión sistemática de la lubricación y el monitoreo de condiciones, los operadores de los molinos de laminación pueden pasar del mantenimiento reactivo al control de confiabilidad preventiva, reduciendo el tiempo de inactividad no planificado, reduciendo los costos totales de mantenimiento y logrando una producción más estable y predecible en operaciones modernas de laminadores.