¿Qué son los sellos y por qué son una piedra angular de la maquinaria moderna?

Los principios fundamentales de la tecnología de sellado

En su núcleo, la función de un sello es crear una barrera entre dos entornos distintos. La efectividad de esta barrera se rige por un conjunto de principios fundamentales arraigados en la física y la ciencia material. El objetivo principal es cerrar la brecha entre las superficies de acoplamiento a un grado que impida el paso de un fluido o gas. Esto se logra generando una tensión de contacto en la interfaz de sellado mayor que la presión del fluido que está contenido. El sello debe estar suficientemente deformado por un “apretón” inicial o un ajuste de interferencia al instalarlo para llenar cualquier imperfección microscópica, como arañazos o marcas de herramientas, en las superficies de acoplamiento de hardware, lo que permite materiales elastoméricos, especialmente Sellos elastoméricos como juntas tóricas, para llenar imperfecciones de la superficie microscópica. Esta compresión inicial crea la línea de sellado principal.

Una vez que el sistema está presurizado, la presión del fluido a menudo actúa sobre el sello, energándola y forzándolo más firmemente contra las superficies de acoplamiento. Este principio de autoenergización es una característica clave de diseño en muchos tipos de sellos, incluido el ubicuo juntas tóricas. Las propiedades del material del sello, en particular su resistencia al conjunto de elasticidad y compresión, son críticas. Elasticidad permite que el sello se ajuste a las superficies de hardware y vuelva a su forma original después de eliminar la carga deformada. La resistencia del conjunto de compresión es la capacidad del material para resistir la deformación permanente después de ser mantenida en un estado comprimido, lo que garantiza que pueda mantener la fuerza de sellado durante largos períodos. Además, factores como la tensión superficial del fluido sellado, el acabado superficial del hardware y la temperatura de funcionamiento juegan un papel crucial. Una superficie más áspera requiere un material de sellado más suave y compatible para llenar las asperezas, mientras que las temperaturas más altas pueden hacer que los materiales se ablanden o se degraden, comprometiendo la fuerza de sellado. Comprender esta interacción de fuerzas, respuestas materiales y condiciones del sistema es fundamental para seleccionar y diseñar una solución de sellado fiable.

Una clasificación integral de los sellos industriales

La amplia gama de aplicaciones para sellos industriales ha llevado al desarrollo de una gama diversa y especializada de tipos de sellos, cada una diseñada para satisfacer demandas operativas específicas. Estos pueden clasificarse ampliamente en función de su diseño, función y el tipo de movimiento que acomodan. Una distinción primaria es entre sellos estáticos, que operan entre superficies sin movimiento relativo, y sellos dinámicos, que funcionan entre superficies que se mueven entre sí.

Sellos elastoméricos

Esta es quizás la categoría más común, valorada por su versatilidad y rentabilidad.

- juntas tóricas: Estos son anillos circulares con una sección transversal circular, típicamente de materiales elastoméricos. Se utilizan tanto en aplicaciones estáticas como dinámicas y son uno de los sellos más comunes utilizados en el diseño de máquinas. Para aplicaciones que requieran resistencia química extrema, Juntas tóricas encapsuladas, que cuenta con un núcleo de elastómero dentro de una chaqueta de polímero sin costuras, ofrece una solución robusta.

- Juntas: Estos son sellos mecánicos que llenan el espacio entre dos o más superficies de acoplamiento, generalmente para evitar fugas de o hacia los objetos unidos mientras están bajo compresión. juntas de PTFE Son muy buscados por su inercia química y su amplio rango de temperatura.

Sellos hidráulicos y neumáticos

Diseñados específicamente para sistemas de potencia de fluidos, estos sellos son críticos para convertir la presión del fluido en movimiento lineal o rotativo.

- juntas de pistón: Estos están ubicados en la culata y sellan contra el orificio del cilindro, evitando que el fluido pase por alto el pistón. Esto es esencial para mantener la presión y generar fuerza. Los ejemplos incluyen el Sello de pistón GSF (anillo GLYD), el Sello de pistón SPG, y el alto rendimiento sello de pistón SPGW.

- sellos de varilla: Estos están ubicados en la culata y sellan contra la varilla del pistón alternativo, evitando fugas de fluido hidráulico desde el cilindro hacia el exterior.

- sellos rascadores: También conocido como raspadores, su función es evitar que los contaminantes externos como la suciedad, el polvo y la humedad entren en el cilindro a medida que la varilla se retrae.

- sello amortiguador: Estos sellos especializados, como COP sello amortiguador, se utilizan al final de la carrera de un cilindro para desacelerar el pistón, evitando daños por impacto.

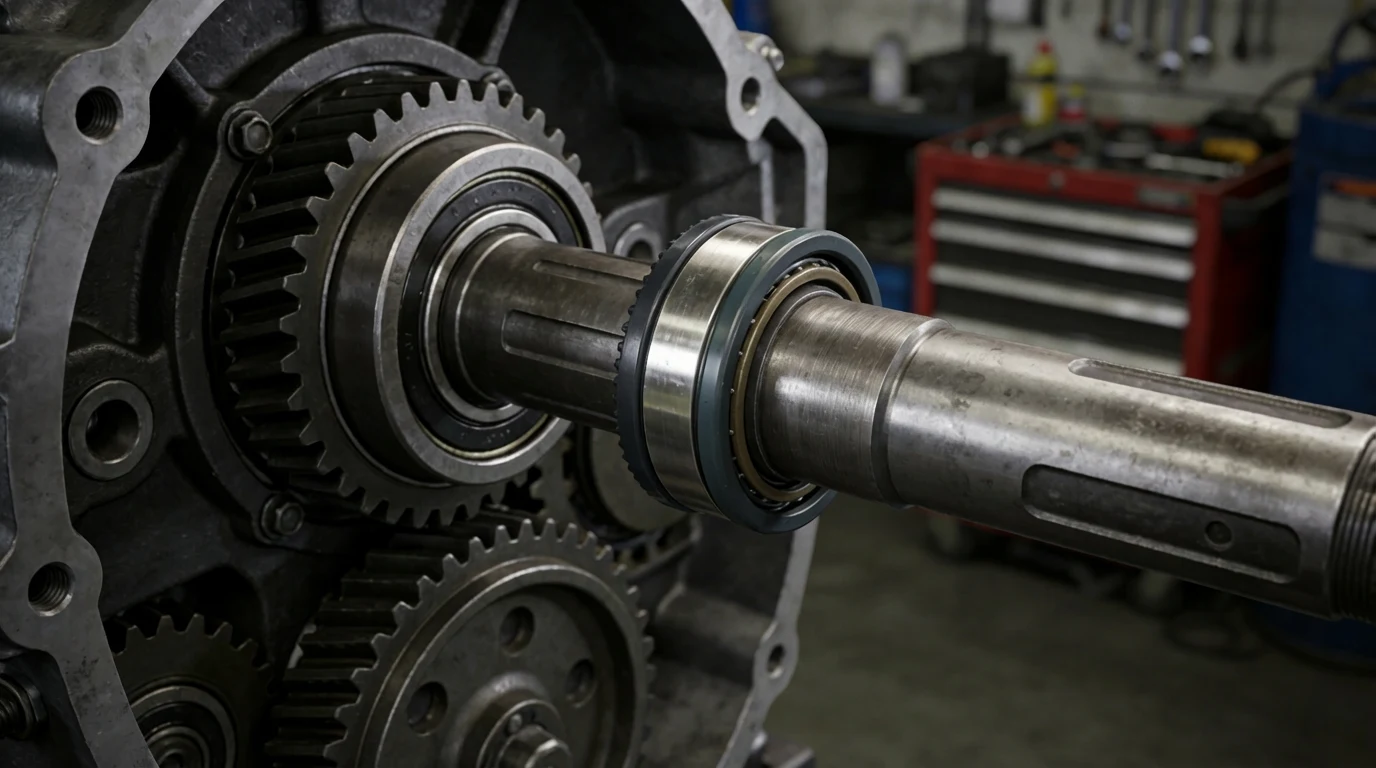

Sellos rotativos

Estos se utilizan en aplicaciones que involucran un eje giratorio, donde el desafío es contener fluido y excluir contaminantes mientras se adaptan el movimiento constante.

- sellos de aceite (Sellos de eje rotativo): Estos suelen consistir en una caja de metal, un labio de sellado elastomérico y un resorte de liga. El resorte ayuda a mantener una fuerza radial constante del labio contra el eje. los Sello de aceite TC es un diseño común, mientras que los sellos de aceite de PTFE se utilizan para aplicaciones más exigentes que involucren altas velocidades o medios agresivos.

- Sellos de bomba: Los sellos mecánicos utilizados en las bombas son más complejos, a menudo consisten en una cara estacionaria y rotativa que se lame en un alto grado de planitud para crear una interfaz de sellado. Los diseños específicos como los sellos de la bomba de engranajes están diseñados para los desafíos específicos de esa aplicación.

Sellos de alto rendimiento y especiales

Para aplicaciones con condiciones extremas, se requieren sellos especializados.

- sellos energizados por resorte: Estos sellos usan un resorte, como un resorte helicoidal o un meandro V-spring, para proporcionar la fuerza de sellado inicial. Esto los hace ideales para aplicaciones de baja presión, criogénicas o de alta temperatura donde los elastómeros fallarían. La chaqueta de sello está hecha típicamente de polímeros de alto rendimiento como PTFE.

- juntas metálicas: Para las condiciones más extremas de temperatura, presión y radiación, se utilizan sellos metálicos. juntas tóricas metálicas huecas Puede proporcionar un sello robusto en aplicaciones como reactores nucleares, turbinas de gas y sistemas de vacío.

- piezas de compresor: Los componentes como las placas de válvulas PEEK cumplen una función de sellado dentro de los compresores de aire, que requieren materiales que puedan soportar altas temperaturas y ciclos rápidos.

Sellos dinámicos frente a estáticos: comprender la distinción crítica

La distinción entre aplicaciones de sellado dinámico y estático es uno de los conceptos más fundamentales en la selección y diseño de sellos. Se utiliza un sello estático entre dos superficies de acoplamiento que no se mueven entre sí. Los ejemplos incluyen el sello en una cubierta de brida, un accesorio de tubería o el sello frontal en un puerto hidráulico. Los principales desafíos para un sello estático son resistir la presión y la temperatura del sistema, resistir el entorno químico y mantener su fuerza de sellado durante un período prolongado sin una degradación significativa o un conjunto de compresión. Las consideraciones de diseño se centran en asegurar suficientes apretones iniciales para llenar las imperfecciones de la superficie y seleccionar un material que se mantenga estable en las condiciones de operación específicas. Las juntas y las juntas tóricas en configuraciones de sello facial son ejemplos clásicos de sellos estáticos.

Se requieren sellos dinámicos, por el contrario, para crear una barrera entre dos componentes que están en movimiento relativo. Este movimiento presenta una serie de desafíos complejos, que incluyen fricción, desgaste, generación de calor y la necesidad de mantener una película lubricante. Las aplicaciones dinámicas se pueden clasificar en recíproca (movimiento lineal de atrás y hacia adelante, como con una varilla de cilindro hidráulico), rotación (movimiento alrededor de un eje, como con un eje de transmisión) y oscilante (girando hacia adelante y hacia atrás en un ángulo limitado). Para que un sello dinámico funcione correctamente, debe manejar la fina película de fluido (lubricante) que pasa entre el sello y la superficie móvil. Una película demasiado gruesa da como resultado una fuga inaceptable; una película demasiado delgada provoca una fricción excesiva, generación de calor y un desgaste rápido tanto del sello como del hardware. Este delicado equilibrio es la esencia del diseño de sello dinámico. componentes como sellos de aceite y juntas de pistón son sellos dinámicos por excelencia, y su diseño, material y el acabado de la superficie del componente móvil son todos críticos para lograr una vida útil larga y confiable.

Para una referencia más profunda sobre el comportamiento dinámico del sello, el diseño de espacio libre y la gestión de fricción, los ingenieros pueden consultar la Guía técnica de SKF Seal, que proporciona datos extensos sobre sistemas de sellado rotativos y alternativos: https://www.skf.com/group/products/seals

Ciencia de los materiales en el sellado: elegir el compuesto adecuado para el trabajo

El rendimiento de cualquier sello está indisolublemente unido a las propiedades del material a partir del cual está hecho. La selección del material de sellado óptimo es un proceso complejo que implica equilibrar múltiples requisitos, a menudo competitivos, incluyendo compatibilidad química, rango de temperatura, presión, resistencia al desgaste y costo. Una elección de material inapropiada es una de las principales causas de falla prematura del sello. El universo de los materiales de sellado es enorme, pero se pueden agrupar en varias familias principales.

Elastómeros (gomas)

Estos son los materiales de sellado más comunes debido a su flexibilidad y resistencia.

- Nitrilo (NBR): Un material de caballo de batalla que ofrece una excelente resistencia a los aceites y combustibles a base de petróleo, y buenas propiedades físicas. Es ampliamente utilizado en aplicaciones hidráulicas y neumáticas estándar.

- Fluorocarbono (FKM/VITON™): Conocido por su excelente resistencia a altas temperaturas, aceites de petróleo y una amplia gama de productos químicos. Es una opción premium para aplicaciones exigentes en las industrias de automoción, aeroespacial y de procesamiento químico.

- Silicona (VMQ): Ofrece un rango de temperatura excepcional, tanto alto como bajo, y es resistente a la intemperie y al ozono. Sin embargo, tiene poca resistencia al desgarro y resistencia a la abrasión, lo que lo hace más adecuado para aplicaciones estáticas.

- Propileno de etileno (EPDM): Proporciona una excelente resistencia al agua, al vapor y a los fluidos polares como el líquido de frenos, pero no es adecuado para usar con aceites de petróleo.

Termoplásticos y fluoropolímeros

Estos materiales ofrecen propiedades mejoradas para aplicaciones más desafiantes.

- Politetrafluoroetileno (PTFE): Famoso por su resistencia química casi universal, coeficiente de fricción extremadamente bajo y amplio rango de temperatura. Su principal inconveniente es una tendencia a fluir o fluir en frío bajo carga. A menudo se llena con otros materiales (como vidrio, carbono o bronce) para mejorar sus propiedades mecánicas. Es el material de elección para componentes como juntas, Cordón sólido de PTFE, y las chaquetas de sellos energizados por resorte.

- Poliéter éter cetona (Peek): Un termoplástico semicristalino de alto rendimiento con una resistencia mecánica, rigidez y estabilidad térmica excepcional. Se utiliza en aplicaciones de alto estrés como placas de válvulas de compresor y anillos de respaldo.

- Tereftalato de polietileno (PET): Un plástico de ingeniería fuerte y rígido con buena resistencia química y baja absorción de humedad. Se puede utilizar para componentes como la precisión Bolas sólidas de tereftalato de polietileno PET en válvulas de retención.

rieles

Para los ambientes más extremos donde los polímeros no pueden sobrevivir.

- Acero inoxidable: Se utiliza para las carcasas de sellos de aceite y para muelles en sellos de resorte (SS301) debido a su resistencia y resistencia a la corrosión.

- Inconel® y otras aleaciones de níquel: seleccionado para juntas metálicas en ambientes corrosivos y de temperatura ultra alta, como los que se encuentran en aplicaciones aeroespaciales y nucleares.

El proceso de selección requiere un análisis detallado de los criterios de sellos de la aplicación: tamaño, temperatura, aplicación, medios, presión y velocidad. Al considerar cuidadosamente cada uno de estos factores, un ingeniero puede navegar por el vasto paisaje de materiales de sellado Para identificar el compuesto que ofrecerá el rendimiento más fiable y duradero.

Causas comunes de falla del sello y estrategias de prevención proactiva

A pesar de un cuidadoso diseño y selección, la falla del sello es un problema de mantenimiento común que puede provocar un costoso tiempo de inactividad y daños en el equipo. Comprender las causas fundamentales de estos fallos es el primer paso hacia una prevención eficaz. Un análisis post-mortem de un sello fallido a menudo revela signos reveladores que apuntan a un modo de falla específico. La prevención proactiva implica no solo seleccionar el sello correcto, sino también garantizar una instalación y un mantenimiento adecuados del sistema.

Modos de falla comunes:

La falla del sello es una gran preocupación de mantenimiento, y comprender sus causas es esencial para la prevención de fallas en el sello.

- Conjunto de compresión: El sello no vuelve a su forma original después de comprimirlo, lo que resulta en una apariencia de lado plano. Esto reduce la fuerza de sellado y conduce a fugas. Puede ser causada por una temperatura excesiva, una selección de material inadecuada o un sello de gran tamaño para la ranura.

- Extrusión y mordisco: Bajo alta presión, el sello se ve obligado a entrar en el espacio libre entre los componentes de acoplamiento, lo que lleva a una apariencia “mordiscada” o masticada. Esto se evita reduciendo los espacios libres, aumentando la dureza del material o utilizando anillos de respaldo anti-extrusión.

- Fallo espiral: Esto ocurre en aplicaciones de carrera larga, donde el sello se tuerce en su ranura, lo que resulta en cortes profundos en forma de espiral en su superficie. Puede ser causada por lubricación inconsistente, irregularidades en el acabado superficial o instalación incorrecta.

- Degradación térmica: La exposición a temperaturas más allá del límite del material puede hacer que se vuelva duro y quebradizo, lo que provocará que se agrieta y se pierde elasticidad. Esto se indica por una apariencia oscurecida, agrietada o incluso desmenuzada.

- Ataque químico: El material de sellado se hincha, se suaviza o se disuelve debido a la incompatibilidad con el fluido del sistema. La prevención requiere una revisión exhaustiva de las tablas de compatibilidad química antes de la selección de materiales.

- Abrasión: La superficie del sello parece desgastada o tiene un rasguño circunferencial. Esto es causado por el contacto con una superficie de acoplamiento rugosa o la presencia de partículas abrasivas en el fluido del sistema. La filtración adecuada y garantizar los acabados de superficie de hardware correctos son medidas preventivas clave.

- Instalación incorrecta: Las muescas, cortes o arañazos en el sello que se producen durante la instalación son una causa muy común de fugas inmediatas. Esto se puede evitar utilizando las herramientas de instalación adecuadas, lubricando el sello y el hardware, y asegurándose de que haya chaflán en el accesorio y no haya rebabas.

Estrategias de prevención:

Una estrategia de prevención sólida es multifacética. Comienza con un análisis exhaustivo de la aplicación para asegurar que se seleccione el perfil y el material de sellado correctos. Esto incluye considerar todos los parámetros de funcionamiento, incluidos los picos de temperatura potenciales o las sobretensiones de presión. El diseño de hardware es igualmente importante; las dimensiones de la ranura deben ser correctas, los acabados de la superficie deben cumplir con las especificaciones y se deben minimizar los espacios de espacio libre. La limpieza durante el montaje es primordial para evitar la abrasión inducida por contaminantes. Finalmente, los procedimientos de instalación adecuados, incluido el uso de lubricación y herramientas adecuadamente diseñadas, pueden prevenir la mayoría de los fallos de vida temprana. El mantenimiento regular del sistema, como el análisis de fluidos y los cambios de filtro, contribuirá aún más a prolongar la vida útil de todos los componentes de sellado, desde simples juntas tóricas a complejo Sellos de bomba.

El futuro de la tecnología de sellado: innovaciones en el horizonte

El campo de la tecnología de sellado se encuentra en un estado de evolución constante, impulsado por las implacables demandas de la industria para una mayor eficiencia, mayor rendimiento y un mejor cumplimiento ambiental. Varias tendencias e innovaciones clave están dando forma al futuro de cómo contenemos fluidos y excluimos los contaminantes. Una de las áreas más importantes de desarrollo es la ciencia de los materiales. Se están creando nuevas formulaciones de polímeros que ofrecen rangos de temperatura más amplios, mayor resistencia química y propiedades de desgaste superiores. Los elastómeros autocurables están pasando del laboratorio a la aplicación práctica, prometendo sellos industriales que pueden reparar daños menores in situ, prolongando drásticamente la vida útil y reduciendo los intervalos de mantenimiento. La integración de nanopartículas y otras rellenos avanzados está creando materiales compuestos con combinaciones de resistencia, lubricidad y resiliencia sin precedentes.

Otra frontera importante es el desarrollo de “sellos inteligentes”. Estos son sellos incrustados con microsensores que pueden monitorear su propia condición en tiempo real. Pueden proporcionar datos sobre temperatura, presión y desgaste, y devolver esta información a un sistema de control central. Esto permite el mantenimiento predictivo, permitiendo reemplazar un sello justo antes de que falle, en lugar de un horario fijo o después de que ya haya ocurrido una fuga catastrófica. Esta tecnología tiene el potencial de revolucionar las prácticas de mantenimiento, aumentando la seguridad y reduciendo los costos operativos. Además, los avances en la fabricación, como la fabricación aditiva (impresión 3D), están permitiendo la creación rápida de prototipos y la producción de geometrías de sellos complejas que están optimizadas para aplicaciones específicas, una hazaña que no es posible con las técnicas de moldeo tradicionales. A medida que la maquinaria continúa empujando los límites de velocidad, presión y temperatura, y con un enfoque creciente en la reducción de emisiones fugitivas y en la mejora de la eficiencia energética, el papel de la tecnología innovadora de sellado solo será más crítica. El futuro verá sellos industriales que no son solo componentes pasivos, sino partes activas e inteligentes de un sistema mecánico integrado.

Conclusión: los héroes anónimos de la integridad mecánica

Los sellos industriales son los héroes anónimos por excelencia del mundo mecánico. Operan silenciosamente y en gran parte invisible, pero su función adecuada es absolutamente fundamental para la seguridad, la fiabilidad y la eficiencia de prácticamente todas las piezas de maquinaria de nuestro mundo moderno. Desde el simple anillo tórica que evita una fuga menor hasta el sello de resorte de alta ingeniería que opera en una bomba criogénica, estos componentes representan una mezcla sofisticada de ciencia de materiales, física y diseño mecánico. El viaje a través de sus principios fundamentales, diversas clasificaciones y las diferencias críticas entre aplicaciones estáticas y dinámicas revela un campo de notable profundidad y complejidad.

Una solución de sellado exitosa se construye sobre una base de conocimiento: comprender las demandas de la aplicación, seleccionar el material apropiado, reconocer los signos de falla potencial y cumplir con las mejores prácticas en diseño e instalación. A medida que las industrias continúan avanzando, exigiendo un mayor rendimiento en condiciones más extremas, la tecnología de sellado seguirá evolucionando en el paso. Al apreciar el papel crítico de estos componentes e invertir en soluciones de sellado de alta calidad, garantizamos la integridad y la longevidad de las máquinas que impulsan nuestro mundo. Pueden ser pequeños, pero su impacto es inconmensurable, lo que demuestra que en la ingeniería, incluso el componente más pequeño puede ser de gran importancia.