Introducción: El material como el mensaje

En el intrincado diseño de cualquier sistema de manipulación de fluidos, el materiales de anillo de sellado Seleccionado para la producción, juega un papel determinante en la confiabilidad del sistema a largo plazo. En el mundo de la ingeniería, el anillo de sellado se destaca como un componente de importancia fundamental. Su geometría, perfil y la precisión de su glándula son consideraciones de ingeniería críticas. Sin embargo, estos factores son, en última instancia, secundarios al elemento más decisivo que dicta su éxito o fracaso: el material del que está hecho. En tecnología de sellado, la elección de los materiales de anillo de sellado adecuado se convierte en la base decisiva de rendimiento.

Los materiales de los anillos de sellado son la esencia del sellado, la piedra angular sobre la que se construye su rendimiento de sellado. Debe soportar el ataque químico de los medios, tolerar los extremos térmicos y poseer la resistencia mecánica requerida para mantener la fuerza de sellado bajo presión y movimiento. Un anillo impecablemente diseñado hecho de un material inapropiado no es simplemente un componente defectuoso, se convierte en un punto de falla garantizado.

Esta realidad eleva la ciencia material desde un papel de apoyo al pilar central de tecnología de sellado. Ya no es suficiente una comprensión superficial de los nombres comerciales genéricos. Los ingenieros deben entender compatibilidad química, Propiedades mecánicas de los materiales de sellado, límites térmicos y comportamiento del material bajo carga y deformación.

¿Por qué FKM es la opción para combustible a alta temperatura, mientras que EPDM es el estándar para el líquido de frenos automotriz? ¿Qué hace que el PTFE lleno sea superior a los elastómeros para un movimiento rotativo de alta velocidad? ¿Cuándo exige la aplicación la fuerza inquebrantable de una aleación de metal? Esta guía está dedicada a responder a estas preguntas. Nos embarcaremos en una inmersión profunda en el mundo de materiales de sellado, proporcionando un análisis exhaustivo de las principales familias de materiales, sus propiedades clave y el proceso sistemático requerido para su selección. Esta exploración es fundamental para transformar un anillo de sellado de un componente simple en una solución de ingeniería de alta fiabilidad.

El marco para la evaluación: propiedades clave de los materiales de anillo de sellado

Antes de comparar materiales específicos, es crucial establecer un marco consistente de las propiedades por las que se juzgan. El rendimiento de un anillo de sellado es un equilibrio multifacético de estas características. Un material que sobresale en un área puede ser deficiente en otro, y el arte de la selección radica en encontrar el compromiso óptimo para una aplicación dada. Por eso, los materiales de anillo de sellado deben evaluarse de manera integral.

- Compatibilidad química: Esta es la consideración primordial. El material debe ser capaz de resistir la degradación cuando se expone al fluido del sistema, así como a cualquier agente de limpieza o factores ambientales. El ataque químico puede manifestarse como hinchazón, suavidad, endurecimiento, agrietamiento o disolución completa del anillo.

- Rango de temperatura: Cada material tiene una ventana de temperatura de servicio específica. El límite de alta temperatura es donde el material comienza a perder sus propiedades mecánicas o se degrada a través del envejecimiento por calor. El límite de baja temperatura (a menudo la temperatura de transición vítrea, Tg) es donde pierde su flexibilidad y capacidad de sellado, volviéndose dura y frágil.

- Dureza (durómetro): Esta es una medida de la resistencia de un material a la sangría. Para los elastómeros, se mide típicamente en la orilla A escala. Los materiales más duros ofrecen una mayor resistencia a la extrusión y al desgaste, pero son menos adaptables a las imperfecciones de la superficie. Sellado de materiales más suaves con fuerzas de sujeción más bajas, pero son más propensos a dañarse.

- Resistencia a la tracción y elongación: La resistencia a la tracción es la capacidad del material para resistir que se separe. Elongación en el descanso mide cuánto puede estirarse antes de fallar. Estas propiedades son indicadores clave de la tenacidad y resistencia de un material a los daños de la instalación.

- Resistencia del conjunto de compresión: Esta es una medida crucial del rendimiento a largo plazo de un anillo de sellado. Cuantifica la capacidad de un material para recuperar su forma original tras mantenerse comprimido. Un material con una alta deformación permanente por compresión (baja resistencia) se aplanará con el tiempo, perdiendo su fuerza de empuje y provocando fugas.

- Resistencia a la abrasión y al desgaste: En aplicaciones de anillos de sellado dinámico (reciprocante o rotativo), esta propiedad es vital. Describe la capacidad del material para resistir el desgaste por fricción de frotar contra una superficie de hardware en movimiento.

- Clasificación de presión y resistencia a la extrusión: Esta es la capacidad del material para resistir ser forzado físicamente a la brecha de espacio libre entre los componentes de hardware bajo alta presión. Está directamente relacionado con la dureza del material y el módulo.

La evaluación de un potencial de material de anillo de sellado requiere un análisis exhaustivo de su rendimiento en todo este espectro de propiedades en el contexto de las demandas de la aplicación específica.

La familia elastómero: sellado a través de la resiliencia

Los elastómeros son los materiales más comunes para sellar anillos, particularmente para las juntas tóricas ubicuas. Su característica definitoria es su alta elasticidad, que les permite ser apretados en una glándula y mantener una fuerza de sellado vivo y constante.

Nitrilo (NBR) ---- El caballo de batalla de elastómeros para sellar

El caucho de nitrilo butadieno es el caballo de batalla de la industria del sellado. Es un copolímero de acrilonitrilo (ACN) y butadieno. El contenido de ACN (típicamente 18% a 50%) determina sus propiedades clave.

- Puntos fuertes clave: Su principal ventaja es la excelente resistencia a los fluidos a base de petróleo, como aceites minerales, fluidos hidráulicos y combustibles de hidrocarburos. También tiene muy buenas propiedades mecánicas, incluyendo alta resistencia a la abrasión y resistencia a la tracción. Crucialmente, es el elastómero de sellado más rentable.

- Limitaciones: Sus principales debilidades son un límite de alta temperatura relativamente modesto (alrededor de 100 °C a 125 °C) y poca resistencia a la intemperie, la luz solar (ozono) y los fluidos polares como cetonas, ésteres y líquidos de frenos.

- Aplicaciones típicas: Sistemas hidráulicos y neumáticos estándar, manipulación de combustible y aceite para automóviles, aplicaciones industriales de uso general.

Esto hace que NBR sea un material de piedra angular en la tecnología de sellado NBR.

Fluorocarbono (FKM) ---- Soluciones de sellado a alta temperatura

Comúnmente conocido por su nombre comercial DuPont Viton™, FKM es una familia de fluoroelastómeros que representa un importante paso adelante en el rendimiento de NBR.

- Puntos fuertes clave: FKM es famoso por su excepcional resistencia a alta temperatura (continuamente hasta 200°C / 400°F) y su amplia compatibilidad química. Resiste los aceites de petróleo, lubricantes sintéticos, muchos solventes y ácidos. También tiene una excelente resistencia al envejecimiento, la intemperie y el ozono.

- Limitaciones: Su flexibilidad de baja temperatura generalmente no es tan buena como la de NBR. Tampoco es adecuado para usar con disolventes polares, cetonas (como acetona) o ciertos ácidos orgánicos. Su costo es sustancialmente más alto que el de NBR.

- Aplicaciones típicas: Sistemas automotrices y aeroespaciales de alta temperatura, procesamiento químico, aplicaciones de alto vacío y cualquier aplicación industrial general donde la temperatura o el entorno químico exceda las capacidades de NBR.

EPDM ---- Rendimiento Polar Fluid & Weather-Resistente

EPDM es un elastómero conocido por su perfil de compatibilidad química único, que es casi el inverso de NBR.

- Puntos fuertes clave: La fuerza principal de EPDM es su resistencia sobresaliente a los fluidos polares. Esto incluye agua caliente, vapor, líquidos de frenos automotrices (basados en glicol), cetonas y algunos ácidos. También tiene una excelente resistencia a la intemperie, la luz solar y el ozono, lo que lo hace ideal para aplicaciones al aire libre.

- Limitaciones: Su defecto fatal es su completa falta de resistencia a los fluidos a base de petróleo (aceites, gasolina, solventes). La exposición a estos hará que el material se hinche en exceso y se degrade.

- Aplicaciones típicas: Sistemas de refrigeración y frenado automotrices, válvulas de agua y vapor, sistemas hidráulicos para exteriores que utilizan fluidos a base de agua, aplicaciones de alimentos y bebidas (utilizando grados curados con peróxido). Estas características hacen que las aplicaciones de caucho EPDM sean críticas en los sectores automotriz e industrial.

Silicona (VMQ) ---- Elasticidad de temperatura extrema

El caucho de silicona es un material especializado apreciado por su enorme rango de temperatura de servicio.

- Puntos fuertes clave: La característica más destacada de la silicona es su estabilidad térmica. Puede funcionar desde tan solo -60°C hasta 225°C (-75°F a 437°F). También es fisiológicamente inerte, lo que lo hace adecuado para aplicaciones sanitarias y tiene buena resistencia a la intemperie y al ozono.

- Limitaciones: Sus propiedades mecánicas son generalmente pobres. Tiene baja resistencia a la tracción y muy poca resistencia a la abrasión y al desgarro, lo que normalmente lo hace inadecuado para anillos de sellado dinámicos. También tiene una compatibilidad química limitada, particularmente con combustibles y aceites de hidrocarburo.

- Aplicaciones típicas: Principalmente anillos de sellado estáticos en aplicaciones de temperatura extrema, como sellos de puertas de horno, y en aplicaciones de alimentos, médicos y farmacéuticas donde se requiere limpieza e inercia.

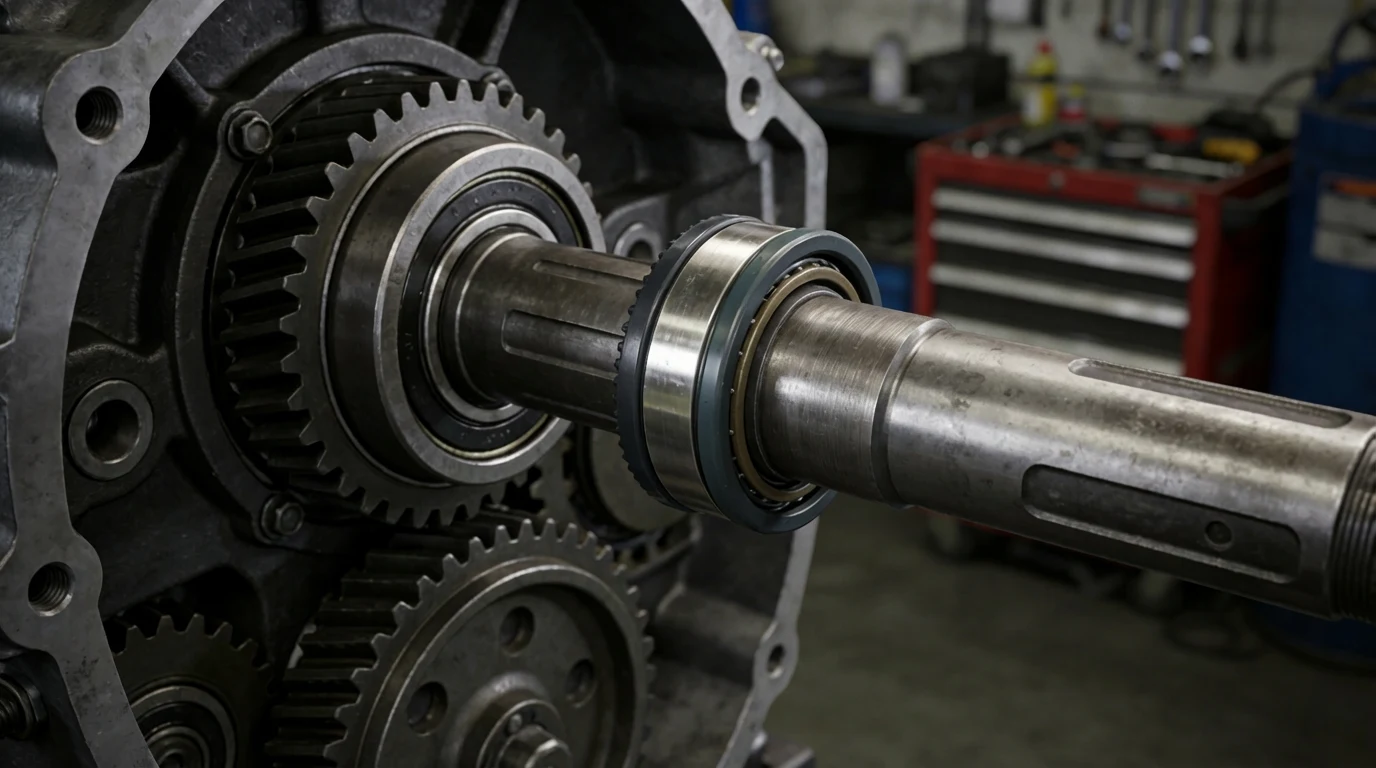

La familia de polímeros: sellado a través de resistencia y baja fricción

Esta familia incluye materiales más rígidos que ofrecen características de rendimiento, particularmente en resistencia mecánica y fricción, que los elastómeros no pueden igualar. Son los materiales centrales para los anillos de sellado hidráulico y neumático de ingeniería.

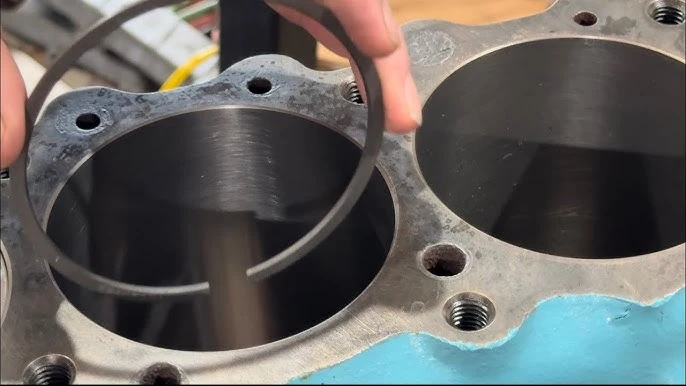

Politetrafluoroetileno (PTFE) — Resistencia química universal

PTFE es un fluoropolímero con una combinación de propiedades única y muy deseable, lo que lo convierte en uno de los materiales de sellado más importantes para aplicaciones desafiantes.

- Puntos fuertes clave: El reclamo de fama de PTFE es su inercia química casi universal; es resistente a casi todos los productos químicos industriales. Tiene un coeficiente de fricción extremadamente bajo (el más bajo de cualquier material sólido) y un rango de temperatura de servicio muy amplio.

- Limitaciones: El PTFE virgen es un material blando que presenta fluencia (flujo en frío) bajo carga y baja resistencia al desgaste. Para solucionar esto, el PTFE casi siempre se mezcla con rellenos (carbono, vidrio, bronce, etc.) para crear compuestos con propiedades mecánicas muy mejoradas. Además, carece de elasticidad, por lo que debe ser activado mediante la presión del sistema o un resorte.

- Aplicaciones típicas: como el material de la chaqueta para sellos energizados por resorte; como anillo de sellado primario en estilo de anillo Glyd juntas de pistón; alto rendimiento Anillos de sellado de PTFE para aplicaciones rotativas de alta velocidad y resistentes a productos químicos juntas de PTFE.

Poliuretano (PU) — El material de sellado dinámico más resistente

El poliuretano es un elastómero termoplástico que cierra la brecha entre cauchos y plásticos.

- Puntos fuertes clave: La característica definitoria de PU es su excepcional dureza mecánica. Tiene una resistencia a la abrasión excepcional, alta resistencia al desgarro y excelente resistencia a la extrusión. Esto lo hace increíblemente duradero en aplicaciones dinámicas.

- Limitaciones: Su principal debilidad es su susceptibilidad a la hidrólisis; puede degradarse en agua caliente o en ambientes húmedos. Su límite de alta temperatura también es modesto en comparación con FKM o PTFE.

- Aplicaciones típicas: El material indiscutible de elección para los anillos de sellado hidráulico exigentes, particularmente dinámico sellos de varilla y sellos rascadores, donde su tenacidad proporciona una larga y confiable vida útil.

Poliéter éter cetona (PEEK) — Polímero de alta resistencia para condiciones extremas

PEEK es un termoplástico semicristalino de alto rendimiento en el nivel superior de la pirámide polimérica.

- Puntos fuertes clave: PEEK posee una extraordinaria combinación de alta resistencia, rigidez y dureza, que retiene a temperaturas muy altas (hasta 260°C / 500°F). Tiene una excelente resistencia a la fatiga y la fluencia y buena compatibilidad química.

- Limitaciones: Es un material muy duro y rígido con baja elasticidad, por lo que no se utiliza para el sellado primario de la misma manera que los materiales más blandos. También es uno de los polímeros más caros.

- Aplicaciones típicas: como un componente estructural que también sella, como placas de válvula PEEK en compresores, como anillos de respaldo de alto rendimiento para evitar la extrusión de otros sellos en sistemas de alta presión, y como anillos de desgaste y bujes. Victrex | Líder mundial innovador en polímeros PEEK de alto rendimiento

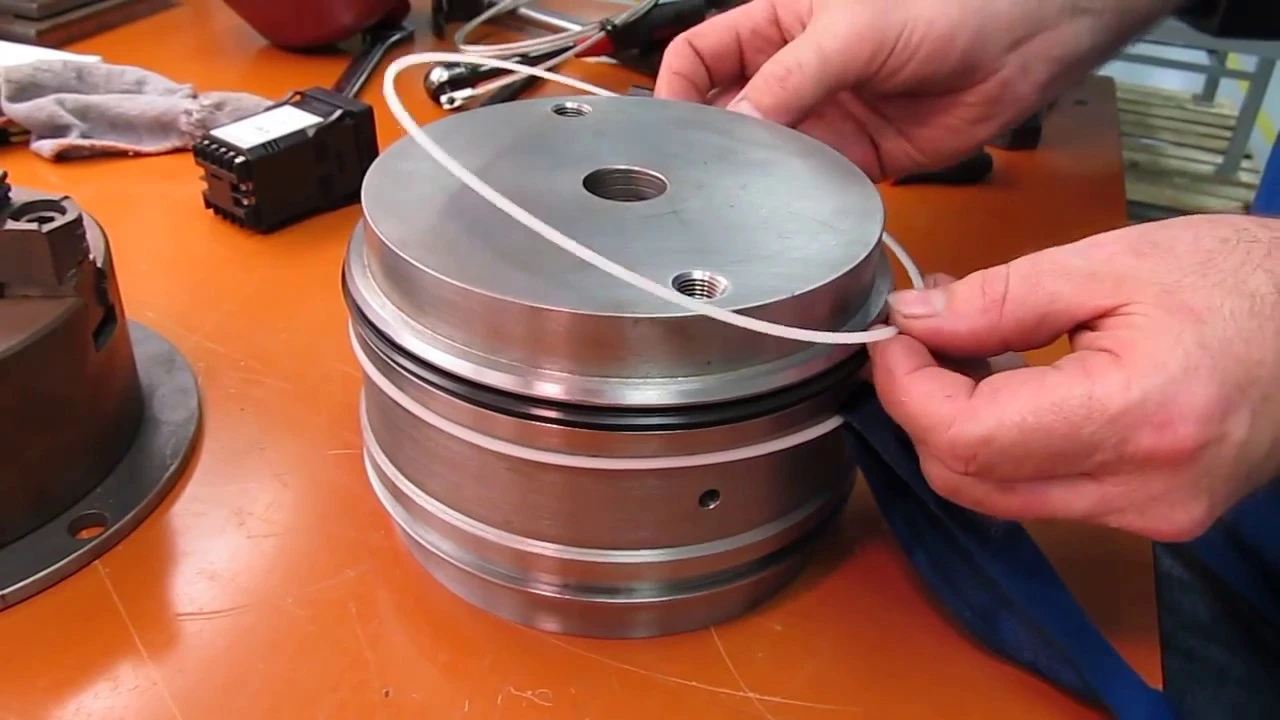

La familia metálica: sellado a través de una fuerza inflexible

Para aplicaciones donde las temperaturas, las presiones o los niveles de radiación son tan extremos que destruirían cualquier polímero, los anillos de sellado metálicos son la única solución. Sellan a través del plástico de alto estrés o la deformación elástica del metal.

Acero inoxidable (serie 300)

Los aceros inoxidables austeníticos son la opción más común para los materiales de anillos de sellado metálicos debido a su buena resistencia a la corrosión y formabilidad.

- Puntos fuertes clave: Excelente resistencia general a la corrosión, buena resistencia y buen rendimiento tanto a temperaturas moderadamente elevadas como criogénicas.

- Aplicaciones típicas: Como caso estructural para sellos de aceite; como el resorte energizante (por ejemplo, SS301) en sellos energizados de resorte, y como material original para algunos anillos de sellado totalmente metálicos.

Aleaciones de níquel alto (Inconel®, Hastelloy®)

Estas “superaleaciones” se utilizan cuando las condiciones superan las capacidades del acero inoxidable.

- Puntos fuertes clave: Mantienen una resistencia extremadamente alta a temperaturas muy altas y son resistentes a una amplia gama de medios altamente corrosivos, incluyendo gases agrios y ácidos fuertes.

- Aplicaciones típicas: La elección definitiva para los más exigentes Anillos de sellado de metal, como juntas tóricas metálicas huecas Se utiliza en turbinas de gas, reactores nucleares y equipos de gas y petróleo de fondo de pozo.

La síntesis: un proceso sistemático para sellar la selección de materiales de anillos

Con una paleta tan amplia de materiales de anillo de sellado, es esencial un proceso de selección estructurado para evitar errores costosos.

- Paso 1: Identificar los medios químicos y el rango de temperatura. Este es el primer y más crítico filtro. Crear una lista de todos los fluidos y químicos que encontrará el anillo de sellado. Determinar las temperaturas de funcionamiento mínimas y máximas. Utilice gráficos de compatibilidad química para crear una lista de familias de materiales que puedan sobrevivir en este entorno (por ejemplo, FKM, EPDM, PTFE, PEEK, METAL).

- Paso 2: Defina la aplicación y la presión. ¿El anillo es estático o dinámico? ¿Cuál es la presión máxima del sistema? Para una aplicación dinámica de alta presión, se le guiará hacia materiales resistentes y resistentes a la extrusión, como PU o soluciones de ingeniería como anillos de respaldo PEEK. Para una aplicación estática, puede ser adecuada una gama más amplia de materiales.

- Paso 3: Evaluar las demandas mecánicas. Si la aplicación es dinámica, considere la necesidad de una baja fricción (puntos a PTFE) o alta resistencia a la abrasión (apunta a PU). Para todas las aplicaciones, considere el acabado de la superficie del hardware; un elastómero adaptable puede manejar una superficie más áspera que un anillo de metal rígido. Evalúe la necesidad de una fuerza de sellado a largo plazo, que prioriza los materiales de anillo de sellado con una excelente resistencia al conjunto de compresión.

- Paso 4: Considere el costo y la disponibilidad. Con una lista final de materiales técnicamente adecuados, la decisión se puede refinar en función del costo. Un anillo FFKM puede ser técnicamente superior, pero si un anillo FKM estándar puede realizar el trabajo de manera confiable, será la opción más económica.

Conclusión: El material es el mensaje

El rendimiento, la fiabilidad y la seguridad de un sistema están inextricablemente vinculados a los materiales de anillo de sellado elegidos para sus anillos de sellado. La amplia gama de materiales disponibles no es una fuente de confusión sino un testimonio de las soluciones especializadas que se han desarrollado para satisfacer las demandas cada vez mayores de la industria moderna. Desde la versátil resistencia de NBR hasta la fuerza inquebrantable de una superaleación de níquel, cada material cuenta una historia de su propósito previsto y los límites operativos.

Por lo tanto, un anillo de sellado exitoso no es simplemente un producto de buena geometría, sino el resultado de un proceso de selección de materiales deliberado e informado. Requiere una comprensión profunda del entorno de la aplicación y un conocimiento correspondiente de cómo se comportarán los diferentes materiales dentro de él. Al abordar la selección de materiales con esta mentalidad sistemática y orientada a la propiedad, los ingenieros pueden asegurarse de que los anillos de sellado que especifican no sean solo componentes, sino verdaderas piedras angulares del rendimiento y la integridad del sistema.