Introducción: Más allá del catálogo: la selección de sellos como una disciplina de diseño crítico

En el intrincado proceso de diseño de máquinas, la selección de sellos a menudo se relega a un detalle final, aparentemente menor, un número de pieza elegido de un catálogo basado en el tamaño y la compatibilidad básica de fluidos. Este enfoque, sin embargo, malinterpreta fundamentalmente el papel de un sello. Un sello no es simplemente un componente pasivo, es un elemento activo y dinámico y un punto crítico de control de diseño de ingeniería dentro de un sistema más grande.

El proceso de toma de decisiones detrás de su selección es una rigurosa disciplina de diseño de ingeniería por derecho propio, que exige una comprensión holística de la fiabilidad mecánica, la ciencia de los materiales y la tribología. Las consecuencias de las opciones subóptimas en las soluciones de sellado son severas, y se extienden mucho más allá de una simple fuga para incluir fallas prematuras en el equipo, costosos tiempos de inactividad no programados, seguridad comprometida y incumplimiento ambiental. Por el contrario, un sello correctamente especificado mejora el rendimiento del sello y es una piedra angular de la fiabilidad mecánica y la longevidad.

Esta guía está diseñada para elevar la conversación de una simple selección de piezas a un proceso sistemático de diseño de ingeniería. Proporciona un modelo para ingenieros, diseñadores y técnicos para navegar por el complejo paisaje de soluciones de sellado. Iremos más allá del “qué” y el “dónde” de los sellos, cubiertos extensamente en guías fundamentales, para centrarnos en el “por qué” y el “cómo” de la selección de sellos. Esto implica un enfoque multifásico que comienza con un análisis profundo de las demandas de la aplicación, avanza a través de una evaluación metódica de la ciencia de los materiales y las compensaciones de diseño, y culmina en la integración de hardware del sello. Al tratar la selección de sellos con la diligencia de ingeniería que merece, podemos pasar de una posición de resolución de problemas reactiva a una de diseño proactivo, construyendo confiabilidad mecánica en el ADN mismo de nuestros sistemas.

Fase 1: La Etapa de Descubrimiento y Definición – El Marco de Stampe

La base de cualquier éxito diseño de ingeniería El proyecto es una definición completa y precisa del problema. Antes de que se pueda considerar un solo material o perfil, cada aspecto del entorno operativo del sello debe documentarse y comprenderse meticulosamente. El acrónimo de sellos estándar de la industria es un excelente punto de partida, que ampliaremos a Stampe para incluir el factor crucial del entorno externo y las expectativas.

S – Tamaño

Esto va más allá de las simples dimensiones nominales. Implica una comprensión detallada del espacio físico y las tolerancias.

- Dimensiones de hardware: ¿Cuáles son los rangos de tolerancia nominal y nominal precisos para el diámetro de la varilla, el diámetro del orificio y las dimensiones de la ranura? Comprender la totalidad de la tolerancia a la acumulación es esencial para calcular los espacios de extrusión mínimo y máximo y la compresión de compresión.

- Restricciones de espacio: ¿Existen limitaciones de espacio axial o radial que puedan impedir el uso de un sello más robusto de varias piezas y requiera una solución más compacta?

- Estándar vs. Personalizado: ¿Las dimensiones se ajustan a un estándar de la industria (por ejemplo, AS568 para juntas tóricas), o se requerirá un sello mecanizado a medida?

T - Temperatura

La temperatura gobierna directamente las opciones de ciencia de materiales y, en última instancia, afecta el rendimiento del sello.

- Rango de funcionamiento: ¿Cuáles son las temperaturas de funcionamiento continuas mínimas y máximas?

- Ciclismo térmico: ¿La aplicación experimenta cambios de temperatura significativos? Esto puede causar una expansión térmica diferencial entre el sello y el hardware, un desafío principal para los sellos estáticos que pueden abordarse mediante soluciones resistentes como juntas tóricas metálicas huecas.

- Excursiones y picos: ¿Hay picos de temperatura o fuentes de calor a corto plazo (como la fricción en aplicaciones rotativas de alta velocidad) que deben tenerse en cuenta?

A - Aplicación

Esto define la función mecánica y el contexto del sello.

- Tipo de movimiento: ¿Es estático, recíproco, rotativo u oscilante? Cada movimiento requiere una filosofía de diseño de sello completamente diferente.

- Función dentro del sistema: ¿Es un sello primario que retiene la presión como un junta de émbolo, un sello de contención externo como un Sello de la varilla, o un sello protector como un sello rascador?

- Detalles de hardware: ¿Cuáles son los materiales de la superficie de acoplamiento? ¿El hardware es propenso a la carga lateral o la excentricidad? Esta información es vital para especificar elementos de orientación como anillos guía en la optimización del rendimiento del sello.

M - Medios

Cubre todas las sustancias que el sello contacto, influyendo ciencias materiales y tribología.

- Líquido/Gas primario: ¿Cuál es el medio principal que se está sellando? Su composición química, viscosidad y estado (líquido o gas) son primordiales.

- Exposición secundaria: ¿Será el sello expuesto a líquidos de limpieza (CIP/SIP), humedad atmosférica, ozono, radiación u otros productos químicos ambientales? Un sello compatible con el fluido de proceso aún puede ser destruido por un ciclo de limpieza agresivo. Aquí es donde la compatibilidad casi universal de juntas de PTFE Y los sellos se vuelven invaluables.

- Abrasivos: ¿Los medios contienen partículas abrasivas o lodos? Esto influirá en gran medida en la selección de materiales resistentes al desgaste.

P – Presión

Define las fuerzas que actúan sobre el sello, críticas para el rendimiento del sello.

- Presión de funcionamiento: ¿Cuál es el rango de presión de trabajo normal?

- Picos de presión y vacío: ¿El sistema está sujeto a picos de presión, cargas de choque o condiciones de vacío? La alta presión requiere materiales con alta resistencia a la extrusión, mientras que el vacío requiere sellos que no dependen de la energía de presión.

- Dirección: ¿La presión es unidireccional, bidireccional (como en un cilindro de doble efecto) o externa?

E – Ambiente y expectativas

Esta nueva categoría captura factores externos críticos y requisitos de rendimiento.

- Entorno externo: ¿El equipo funciona en un entorno sucio y polvoriento (por ejemplo, construcción), un entorno sanitario (por ejemplo, procesamiento de alimentos) o una atmósfera explosiva (ATEX)?

- Esperanza de vida: ¿Cuál es la vida útil requerida o el tiempo medio entre fallas (MTBF)? Un sello para un dispositivo médico desechable tiene requisitos muy diferentes a los de un pozo de aceite submarino.

- Tasa de fuga: ¿Cuál es la tasa de fuga aceptable para las soluciones de sellado? ¿Es cero fugas visibles o una tasa cuantificable específica (por ejemplo, en el sellado de gas)?

- Cumplimiento normativo: ¿El sello debe cumplir con los estándares de la industria como FDA, NSF o Norsok?

Solo después de que cada una de estas preguntas tiene una respuesta clara y documentada, puede comenzar el proceso de seleccionar una solución específica.

Fase 2: Selección de materiales: una pirámide de rendimiento y compensaciones

Con la aplicación completamente definida, la siguiente fase es identificar un adecuado material de sellado. Esta no es una búsqueda de un material “perfecto”, sino un proceso de navegación de una compleja serie de compensaciones entre rendimiento, costo y procesabilidad. Es útil pensar en los materiales en una pirámide de rendimiento.

Nivel 1 (Base): Elastómeros estándar

Este nivel incluye los materiales de caballo de batalla para aplicaciones industriales generales.

- Nitrilo (NBR): La opción predeterminada para aceites y combustibles a base de petróleo a temperaturas moderadas. Excelentes propiedades físicas y bajo costo.

- EPDM: La opción preferida para agua, vapor y líquidos de frenos. Poca resistencia a los aceites de petróleo.

- Neopreno (CR): Un buen generalista con resistencia moderada a los aceites y al clima.

compensaciones: Bajo costo y amplia disponibilidad, pero limitada por la temperatura (típicamente ~100-125°C) y compatibilidad química específica.

Nivel 2 (Nivel Medio): Elastómeros de alto rendimiento

Cuando el nivel de base es insuficiente, este nivel ofrece una mayor resistencia a la temperatura y a los químicos.

- Fluorocarbono (FKM/VITON™): El ir a temperaturas más altas (hasta 200°C) y amplia resistencia química, especialmente a combustibles y ácidos minerales.

- Silicona (VMQ): Ofrece el rango de temperatura más amplio de cualquier elastómero (de -60°C a 200°C+) pero tiene una resistencia mecánica deficiente, lo que lo hace mejor para aplicaciones estáticas.

- Nitrilo hidrogenado (HNBR): Una versión mejorada de NBR con mejores propiedades térmicas y mecánicas.

compensaciones: Rendimiento significativamente mejor que los elastómeros estándar, pero a un costo más alto. Todavía posee las limitaciones inherentes de los polímeros a base de caucho.

Nivel 3 (alto rendimiento): Fluoropolímeros y termoplásticos de ingeniería

Este nivel va más allá de los elastómeros tradicionales para obtener desafíos químicos y térmicos extremos.

- Politetrafluoroetileno (PTFE): Ofrece resistencia química casi universal y un amplio rango de temperatura. Sus limitaciones (creep, mala memoria) se superan en diseños avanzados como sellos energizados por resorte.

- Poliéter éter cetona (Peek): Un termoplástico rígido y excepcionalmente fuerte que conserva sus propiedades a temperaturas muy altas. Se utiliza para componentes estructurales como placas de válvula PEEK y anillos antiextrusión.

- Poliuretano (PU): No es un material de alta temperatura, pero su incomparable resistencia a la abrasión y al desgarro lo convierten en una opción de primer nivel para sellos dinámicos de alto desgaste en sistemas hidráulicos.

compensaciones: Rendimiento químico/térmico final, pero requiere diseños de sello más complejos (por ejemplo, energizado de resorte) para funcionar de manera efectiva como un sello. Mayores costos de material y procesamiento.

Nivel 4 (Apex): Metales y Compuestos

Para las condiciones más extremas donde no puede sobrevivir ningún polímero.

- Aceros inoxidables, aleaciones de níquel (Inconel®): Se utiliza para sellos de metal, resortes y carcasas en ambientes corrosivos y de temperatura ultra alta. Requerido para componentes como muelles helicoidales en SES de uso químico.

compensaciones: Ventana de rendimiento definitivo pero requiere hardware extremadamente preciso y cargas de sujeción muy altas. el costo más alto.

Fase 3: Selección de perfil y diseño: geometría coincidente con la función

Una vez que se ha identificado una familia de materiales, el ingeniero debe seleccionar la geometría física o perfil del sello. La elección está dictada principalmente por el tipo de movimiento y la presión del sistema.

- Para aplicaciones estáticas: La elección es entre la simplicidad y la eficacia de una junta tórica (en una ranura diseñada correctamente), la conformabilidad y la resistencia de los medios de una junta, o el rendimiento de alta integridad de un sello de metal para condiciones extremas.

- Para aplicaciones recíprocas: Esto requiere un sello de labios dinámico dedicado. Una junta tórica simple fallará a menudo debido a la torsión en espiral. La elección se mueve a copas en U, tazas en U cargadas (con un energizador de junta tórica) o sellos de pistón/vástago de varias partes que a menudo incluyen elementos de guía integrados y antiextrusión, como el robusto sello de pistón SPGW.

- Para aplicaciones rotativas: Esto exige un sello de labio radial especializado (sello de aceite). El diseño debe gestionar la película hidrodinámica para garantizar la lubricación sin fugas. Un estándar Sello de aceite TC Es adecuado para muchas aplicaciones, mientras que se requiere un sello de aceite de PTFE para velocidades más altas o medios agresivos.

- Para aplicaciones de “problemas” extremos: Cuando una aplicación presenta una combinación de desafíos extremos (por ejemplo, temperaturas criogénicas y movimiento dinámico), el sello energizado de resorte a menudo se convierte en la solución predeterminada, ya que su diseño compuesto se puede adaptar para cumplir con múltiples criterios exigentes simultáneamente.

Para una descripción detallada de los sellos industriales, SKF ofrece un amplio catálogo de soluciones de sellado Sellos SKF.

También es en esta etapa que debe aplicarse el concepto de “sistema de sellado”. Por ejemplo, en una aplicación de varilla hidráulica, no se elige simplemente un sello de varilla. Uno diseña un sistema que consiste en un sello de varilla primaria, un sello amortiguador secundario para absorber picos de presión y un sello de limpiaparabrisas externo para excluir la contaminación.

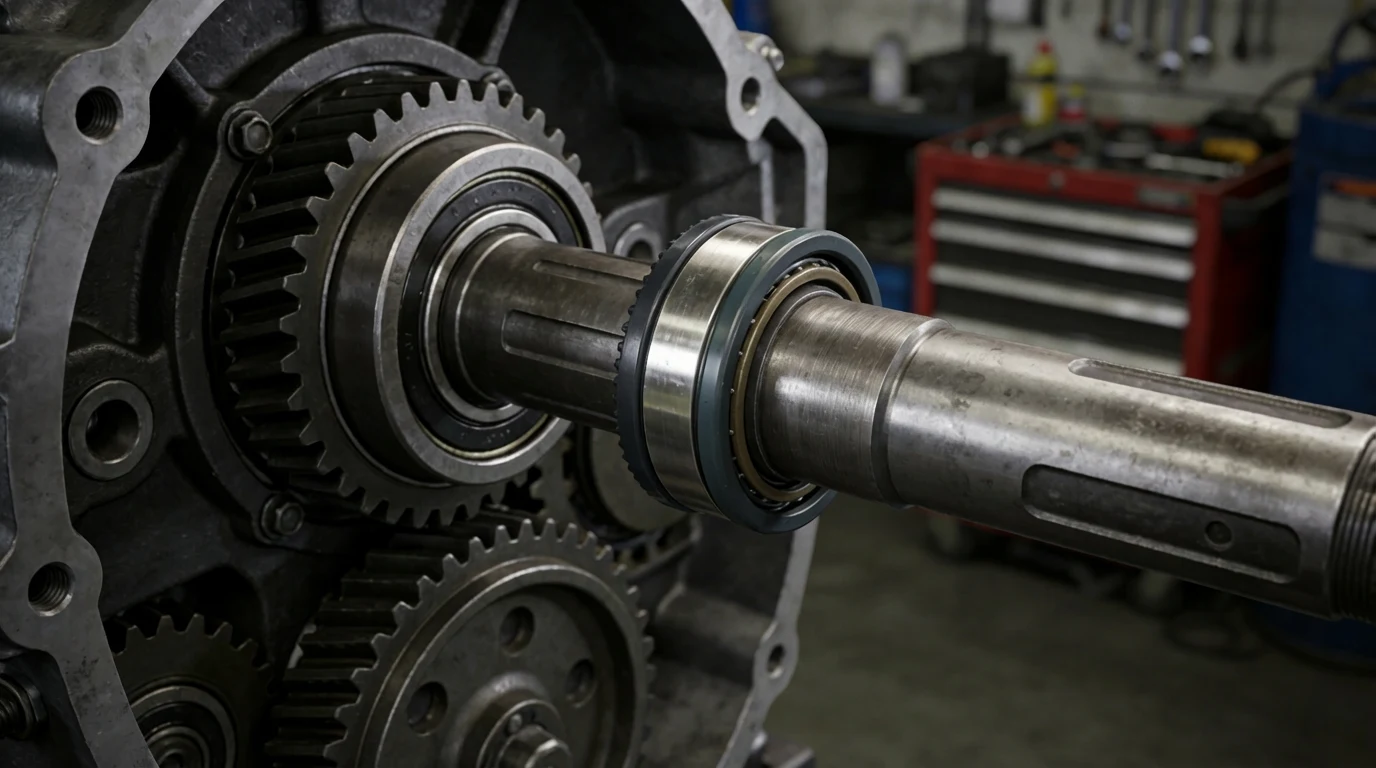

Fase 4: Integración y validación de hardware: diseño del sistema para el éxito

El sello es tan bueno como el hardware en el que está instalado. Esta fase garantiza que el entorno mecánico esté optimizado para el rendimiento y la longevidad del sello elegido.

- Acabado superficial: La rugosidad, lay y la textura de las superficies de hardware de acoplamiento deben ajustarse a las especificaciones del fabricante del sello. Esto es particularmente crítico para los sellos dinámicos para evitar la abrasión y garantizar la correcta formación de la película lubricante.

- Diseño de glándula/razo: La geometría de la ranura debe proporcionar el apretón correcto, evitar el sobrellenado y proporcionar un soporte adecuado para el sello bajo presión.

- Control de brecha de extrusión: La holgura entre los componentes en movimiento debe minimizarse para evitar que el sello se extruda bajo presión. Esta es una función tanto de las tolerancias de mecanizado como del uso de elementos guía como anillos de desgaste.

- Dureza y compatibilidad del material: El hardware debe ser lo suficientemente difícil de resistir el desgaste y debe ser galvánicamente compatible con cualquier elemento metálico del sello para evitar la corrosión.

- Validación y Pruebas: El paso final es la validación. Esto puede variar desde pruebas de remojo de compatibilidad de materiales simples hasta pruebas de prototipos a gran escala en condiciones de operación simuladas. Esta fase verifica que las selecciones realizadas en las fases anteriores se desempeñen como se espera en el mundo real. La iteración es una parte clave de este proceso; las pruebas iniciales pueden revelar la necesidad de ajustar el material, el perfil o el diseño de hardware.

Conclusión: de la selección de componentes a la fiabilidad de ingeniería

El viaje desde un conjunto de requisitos operativos abstractos hasta una junta sellada confiable y duradera es un testimonio del poder de un proceso de ingeniería sistemático. Demuestra que la selección de sellos no es una tarea que debe tomarse a la ligera, sino una disciplina de diseño multifacética que forma un pilar crítico de la confiabilidad de la máquina. Siguiendo un modelo estructurado, comenzando con una definición rigurosa del desafío (estampa), avanzando a través de una jerarquía lógica de compensaciones materiales, emparejando la geometría del sello con su función y, finalmente, diseñando meticulosamente el entorno de hardware, transformamos el acto de selección de una conjetura en una ciencia.

Este proceso garantiza que se consideren todas las variables y que todos los posibles modos de falla se aborden de manera proactiva durante la fase de diseño, donde los cambios son menos costosos. Construye una base de robustez que paga dividendos a lo largo de todo el ciclo de vida del equipo. Para cualquier organización comprometida con el logro de los más altos estándares de rendimiento y fiabilidad, adoptar este enfoque integral de selección de sellos no es sólo una mejor práctica, es una necesidad fundamental.