Введение: Невидимая сила современного оборудования

Гидравлические и пневматические системы — это технология, которая использует сжатые жидкости (гидравлика) или газы (пневматика) для генерации, управления и передачи энергии — невидимая «мышца», движущая современный промышленный мир. От огромных экскаваторов, формирующих ландшафты, до точных роботизированных манипуляторов на автоматизированных сборочных линиях — эти системы обеспечивают силу и движение, лежащие в основе глобальной производительности. Однако мощность гидравлической или пневматической системы полностью зависит от её способности удерживать и контролировать рабочую жидкость. Эту критическую функцию выполняет сложный и часто недооцененный комплект компонентов: система уплотнений. Отказ этой системы приводит не просто к утечке; он ведет к потере мощности, эффективности и контроля, останавливая мощную технику мгновенно.

В отличие от простого статического уплотнения на фланце, уплотнения внутри гидроцилиндра являются частью динамической интегрированной системы, где каждый компонент выполняет узкоспециализированную роль. Речь идет не об одном уплотнительном кольце, а о тщательно разработанном комплексе из уплотнения поршня, уплотнения штока, грязесъёмные уплотнения, и направляющие элементы, все работают на концерте. Производительность и долговечность гидравлического или пневматического привода полностью зависят от правильного выбора, конструкции и взаимодействия этих уплотнений.

В этом руководстве приводится систематическое описание системы уплотнения fluid power. Мы разберем роль каждого отдельного уплотнения в цилиндре, проанализируем уникальные проблемы, с которыми они сталкиваются, обсудим передовые материалы и конструкции, используемые для их решения, и расскажем о том, как их интеграция определяет максимальную надежность и эффективность всей системы. Для инженеров и техников глубокое понимание этих принципов является ключом к проектированию, созданию и техническому обслуживанию надежного и мощного гидравлического оборудования.

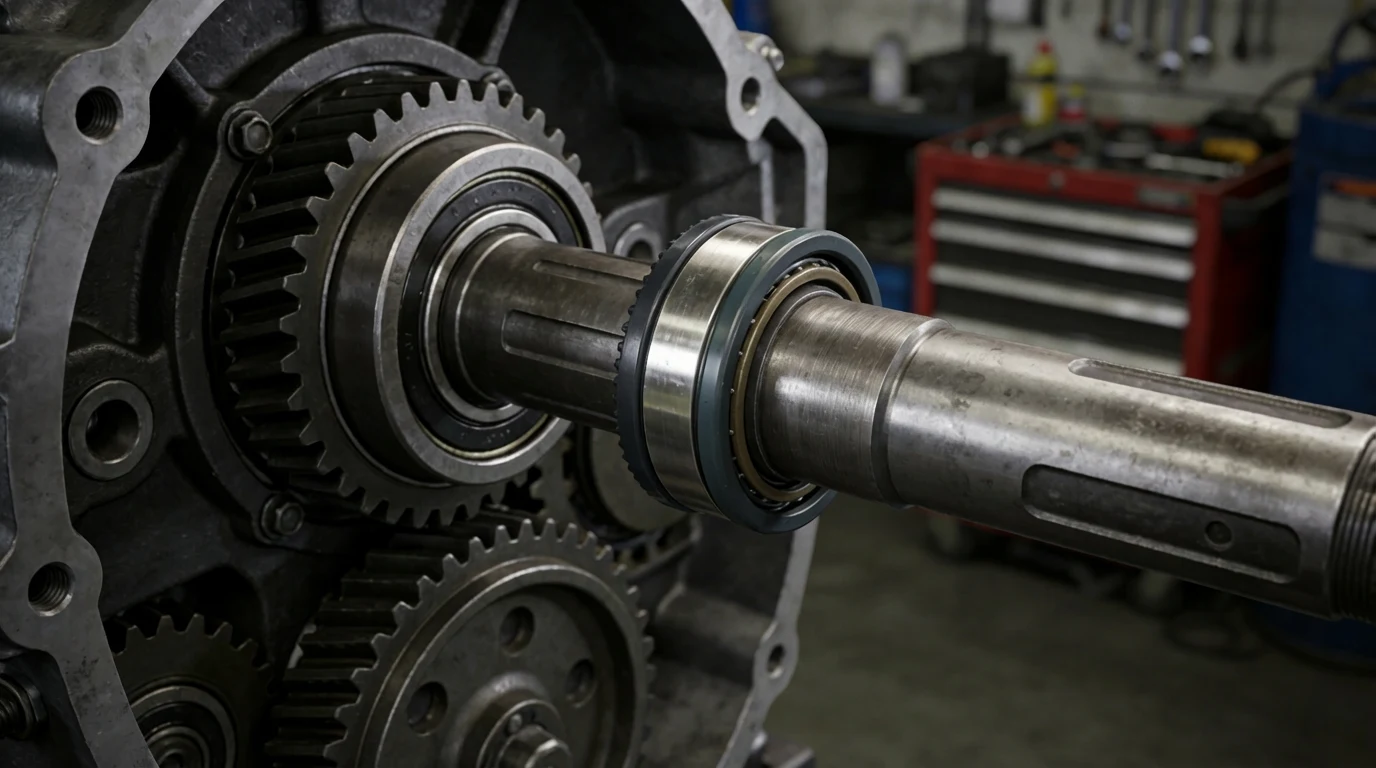

Анатомия цилиндра: понимание среды уплотнения

Чтобы оценить функцию уплотнений, нужно сначала понять их дом: гидравлический или пневматический цилиндр. В своей самой основной форме цилиндр представляет собой механический привод, который преобразует давление жидкости в линейное усилие и движение. Он состоит из нескольких ключевых компонентов, которые создают среду, в которой должны работать уплотнения:

- Бочка цилиндра (отверстие): Основной корпус цилиндра, бесшовная трубка с гладкой внутренней отделкой, внутри которой движется поршень.

- поршень: Цилиндрическая составляющая, которая плотно прилегает к стволу. Давление жидкости действует на грань поршня, заставляя его двигаться.

- Поршневой стержень: Закаленный, земной и часто хромированный вал, соединенный с поршнем. Он выходит из цилиндра для передачи генерируемой силы на рабочую нагрузку.

- Головка цилиндров (свинь): Компонент, который закрывает камеру давления на стержневом конце цилиндра. Он содержит систему уплотнения штока и направляет шток поршня.

- Крышка цилиндра (торцевая крышка): Компонент, который закрывает камеру давления на конце, противоположную штоку.

Принцип работы прост: жидкость нагнетается в крышечный конец, двигая поршень и выдвигая шток. Чтобы втянуть шток, жидкость подается в головной конец, воздействуя с другой стороны поршня. Именно уплотнения делают это возможным. Они расположены стратегически, чтобы обеспечить удержание давления в нужных камерах и защитить систему как от внутренних, так и от внешних воздействий. Крайне важно рассматривать эти уплотнения не как отдельные детали, а как «пакет уплотнений» — взаимозависимую систему, где эффективность одного элемента напрямую влияет на работу остальных.

Основная электростанция: глубокое погружение в поршневые уплотнения

Уплотнение поршня, пожалуй, является самым критически важным в всей системе, так как оно напрямую отвечает за основную функцию исполнительного механизма: преобразование давления в силу. Расположенное в канавке на внешнем диаметре поршня, оно создает динамическое уплотнение с цилиндровой втулкой, предотвращая протекание жидкости с высоконапорной стороны поршня на низконапорную. Любая утечка через это уплотнение, называемая «blow-by», приводит к прямой потере эффективности, снижению скорости и уменьшению удерживающей силы. В тяжелых случаях цилиндр может полностью потерять способность перемещать нагрузку.

Типы и конструкции уплотнений поршня:

Уплотнения поршня имеют самые разные конструкции, адаптированные к конкретным требованиям применения, таким как давление, скорость, а также то, является ли цилиндр одностороннего действия (приведены в одном направлении) или двойного действия (приведены в обоих направлениях).

- Компактные уплотнения поршня: Часто это многофункциональные конструкции, которые объединяют уплотнительный элемент и направляющие элементы в единый, простой в установке упаковке. выше SPG Уплотнение поршня Является ярким примером прочного компактного уплотнения двойного действия, подходящим для широкого спектра стандартных применений.

- Глидовые уплотнения в стиле кольца: Популярный дизайн, GSF уплотнения поршня (GLYD-кольцо) состоит из наполненного PTFE кольца, активируемого уплотнительным кольцом O. PTFE обеспечивает низкое трение и высокую износостойкость, что делает его идеальным для высокоскоростных и высокочастотных применений. Активирующее O-кольцо гарантирует постоянную уплотняющую силу даже при низком давлении.

- Прочные многокомпонентные уплотнения: Для самых сложных задач, связанных с высоким давлением и риском скачков давления, требуются более сложные уплотнения. выше SPGW Уплотнение поршня является отличным примером конструкции для тяжелых условий эксплуатации. Обычно он состоит из износостойкого уплотнительного элемента, кольца против выдавливания для работы при высоком давлении и двух направляющих колец (износных полос) для обеспечения центрирования поршня в цилиндре. Эта комплексная конструкция обеспечивает максимальную стабильность и сопротивление выдавливанию.

Соображения по материалам и характеристикам:

Уплотнение поршня должно выдерживать полное рабочее давление системы и трение при движении по цилиндру. Ключевые свойства материала включают высокую износостойкость, отличную устойчивость к выдавливанию, низкую деформацию при сжатии и хорошую термическую стабильность. Распространенные материалы включают нитрил (NBR) для стандартных применений, полиуретан (PU) для высокой износостойкости и наполненный PTFE для низкого трения и высокоскоростных условий.

Хранитель целостности: критическая роль стержня SEALS

В то время как уплотнение поршня работает внутри, уплотнение штока является основным внешним уплотнением. Расположенная в головке цилиндров (свинц), ее функция заключается в герметизации поршневого стержня поршня, предотвращая утечку гидравлической жидкости из цилиндра в окружающую среду. Уплотнительное уплотнение стержня является одним из наиболее заметных и распространенных индикаторов проблемы цилиндра. Эта утечка не только беспорядочная и расточительная, но также может представлять серьезную опасность скольжения и экологические проблемы.

Вызов смазочного фильма:

основная задача для стержень является управлением микроскопической масляной пленкой на штоке поршня. Эта пленка необходима для смазки уплотнения и снижения трения и износа. Однако уплотнение должно быть сконструировано так, чтобы смазывающая пленка проходила под ним при выдвижении штока, а затем срезалась или «дозировалась» при ходе возврата, оставляя лишь невидимый слой. Если слишком много масла выходит, возникает утечка. Если пленка срезается слишком чисто, уплотнение будет работать всухую, что приведет к высокому трению («залипание-поскальзывание») и быстрому износу. Этот деликатный баланс является отличительной чертой хорошо спроектированной системы уплотнения штока.

Конструктивные и материальные соображения:

Уплотнения стержня обычно представляют собой U-образные профили, которые подкачиваются под давлением. Форма “U” имеет гибкие кромки, которые прижимаются к стержню и корпусу сальника под давлением системы, увеличивая силу уплотнения. Внутренняя, динамическая кромка часто сконструирована со вторичной кромкой для повышения стабильности и герметизации. Материалы для уплотнений штанг должны иметь хороший баланс твердости (для сопротивления экструзии) и гибкости (для уплотнения при низком давлении). Полиуретан (PU) является чрезвычайно популярным выбором благодаря исключительной стойкости к истиранию, высокой прочности на растяжение и отличной устойчивости.

Первая линия защиты: уплотнения(скребки)

Уплотнение-скребок, возможно, является самым недооцененным, но при этом одним из важнейших компонентов всей системы. Расположенное на самом внешнем конце головки цилиндра, единственное назначение скребка — предотвращать попадание внешних загрязнителей в гидравлическую систему. При втягивании штока поршня он может захватывать абразивные и коррозионные материалы из рабочей среды, такие как пыль, грязь, песок, ил, лед и влага. Если эти загрязнители попадут в цилиндр, последствия могут быть разрушительными.

Загрязнение является основной причиной отказа в гидравлических системах. Абразивные частицы будут забивать стержень, повреждать уплотнение стержня, загрязнять гидравлическую жидкость и, в конечном счете, приводит к преждевременному выходу из строя насосов, клапанов и самого поршня. выше пылезащитное уплотнение это первая и самая важная линия защиты от этого. Он работает, соскребая стержень в чистоте при каждом такт тяги.

Конструктивные и материальные соображения:

Стеклоочистители бывают разных дизайнов, включая стили снап-ин и нажатия. Двусторонние салфетки очень эффективны, внешняя кромка действует как скребок, а меньшая внутренняя кромка предотвращает выталкивание остаточной масляной пленки из цилиндра. Поскольку он находится в самых суровых условиях и имеет минимальную смазку, уплотнение стеклоочистителя должно быть изготовлено из самого прочного и стойкого к истиранию материала в уплотнительной упаковке. Высокоэффективный полиуретан (PU) является доминирующим материалом, ценимым за превосходную прочность на разрыв и износостойкость. В некоторых случаях для чрезвычайно агрессивных условий используют металлические щетки.

Стабильность и поддержка: невидимое значение износа колец и направляющих полос

При этом технически не уплотняет, направляющие кольца и направляющие полосы абсолютно необходимы для правильной работы и срока службы всей системы уплотнения. Это тонкие цилиндрические полосы, расположенные на поршне и внутри стержневой железы. Их цель - поглощать поперечные нагрузки и направлять поршень и стержень, сохраняя точное концентрическое положение внутри отверстия цилиндра и головки. При этом они предотвращают контакт металла с металлом между движущимися компонентами.

Без эффективного наведения поршень и стержень будут подвергаться боковой загрузке. Это заставит поршень наклониться в канале ствола, создавая гораздо большую экструзионную щель с одной стороны и точку высокого напряжения с другой. Эта эксцентрическая нагрузка оказывает огромную нагрузку на уплотнения поршня и стержня, что приводит к быстрому катастрофическому разрушению. Износные кольца — это жертвенные компоненты, предназначенные для износа раньше, чем дорогие металлические компоненты цилиндра.

Материальные соображения:

Направляющие элементы должны обладать низким коэффициентом трения, высокой прочностью на сжатие и отличной износостойкостью. Распространенные материалы включают наполненный ПТФЭ (часто с бронзой или углеродом), высокопрочные термопласты, такие как полиацеталь (POM), и композиты, армированные тканью, для применения в тяжелых условиях эксплуатации.

Буферы и подушки: управление давлением и воздействием

В высокопроизводительных и сверхмощных гидравлических системах два дополнительных специализированных уплотнения играют жизненно важную роль в защите системы и обеспечении бесперебойной работы.

Буферные уплотнения

Буферное уплотнение расположено в уплотнительной втулке штока, между уплотнением штока и поршнем. Его основная функция — защищать уплотнение штока от высоконапорных скачков давления. В сложных условиях эксплуатации давление в системе не всегда постоянное. Ударные нагрузки могут создавать пики давления, многократно превышающие нормальное рабочее давление. Если бы это высокое давление воздействовало напрямую на уплотнение штока, это могло бы вызвать немедленное выдавливание и отказ. Буферное уплотнение поглощает этот скачок давления, а затем позволяет давлению вернуться обратно в систему, защищая основное уплотнение штока и значительно продлевая его срок службы.

буферное уплотнение

В конце хода цилиндра поршень может со значительной силой ударить по торцевой крышке, создавая механический удар и шум. Для предотвращения этого многие цилиндры имеют амортизирующее устройство. равняется подушка, например, тип COP, является ключевой частью этого механизма. Когда поршень приближается к концу своего путешествия, поршень входит в небольшой ствол, улавливая объем масла. Это захваченное масло затем должно протекать через небольшое отверстие, создавая торможение, которое плавно замедляет замедление поршня. Уплотнение подушки гарантирует, что это захваченное масло не протечет, что позволяет эффекту амортизации работать так, как задумано.

Вывод: симфония уплотнения для оптимальной работы

Уплотнительное устройство внутри гидравлического или пневматического цилиндра — это гораздо больше, чем набор отдельных частей; это точно настроенная система, в которой каждый компонент должен безупречно выполнять свою специальную функцию, чтобы обеспечить успех целого. Уплотнение поршня создает силу, стержневой уплотнение содержит жидкость, стеклоочиститель защищает от загрязнения, а изнашиваемые кольца обеспечивают стабильность. Отказ любого из этих компонентов ставит под угрозу целостность и производительность всего привода.

Таким образом, при проектировании, настройке или устранении неисправностей гидравлической системы питания требуется целостный подход. Необходимо учитывать взаимодействие уплотнений — от эффективности работы стеклоочистителя зависит срок службы уплотнения штока, а также то, насколько важна стабильность изнашиваемых колец как для поршневых уплотнений, так и для уплотнений штока. Разбираясь в этой сложной и элегантной симфонии компонентов, инженеры и специалисты по техническому обслуживанию могут обеспечить надежность, эффективность и мощность гидравлических и пневматических систем, которые составляют основу современной промышленности.