абстракт

В высокоскоростных прокатных станках отказы редукторов и подшипников приводят к серьезным производственным потерям и высоким затратам на техническое обслуживание. На основе многолетней промышленной практики на прокатных станках в этой статье анализируются типичные режимы разрушения редукторов прокатных стабилизаторов, уделяя особое внимание частому выгоранию масляной пленки. Исследование показывает, что загрязнение воды в системе смазки является основной причиной разрушения масла и повреждения подшипников.

Кроме того, в этой статье объясняется механизм формирования шлама и гелеобразных отложений в смазочном масле, оценивает влияние воды на толщину масляной пленки и подчеркивает критическую роль двойного уплотнения прокатного станка в предотвращении попадания воды. Наконец, предлагаются систематические профилактические меры для повышения надежности редукторов, продления срока службы и сокращения незапланированных простоев при эксплуатации вагон-служб.

1. Введение

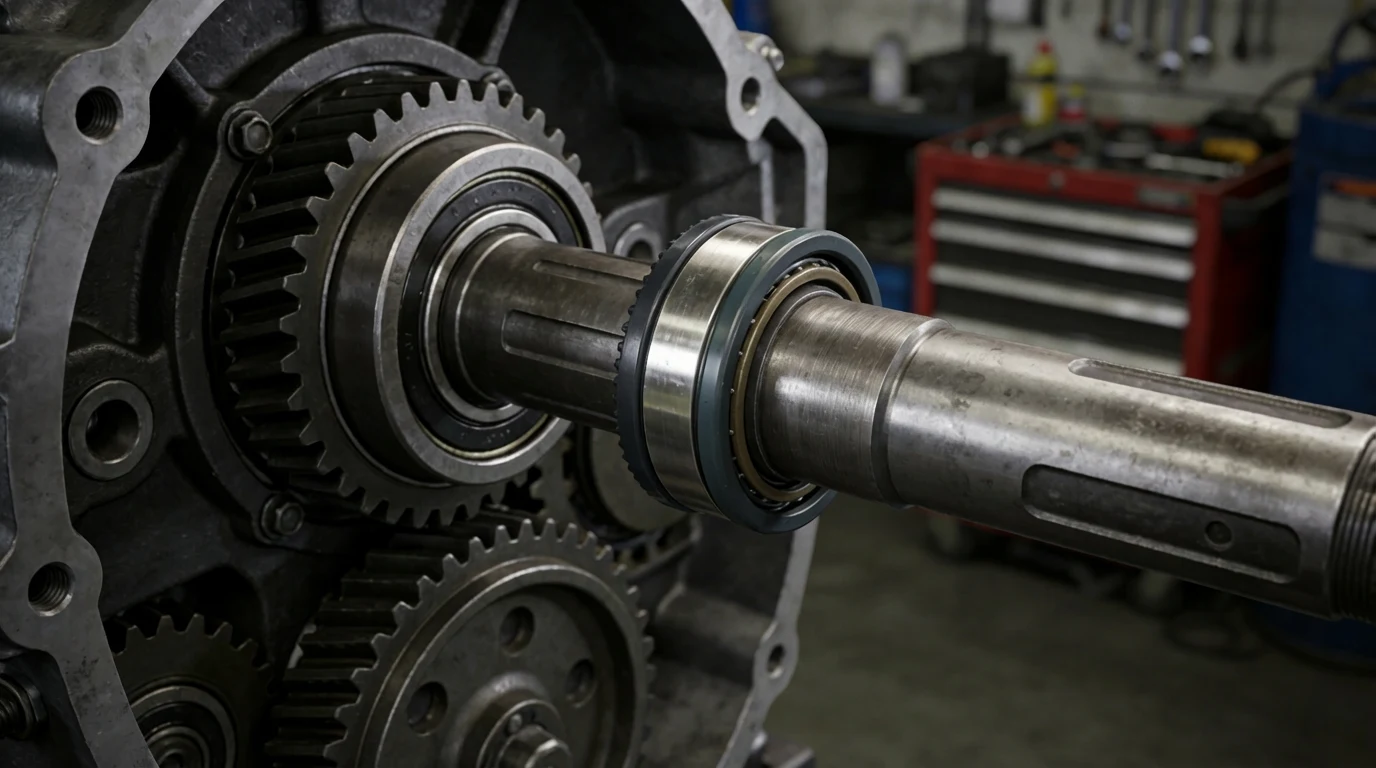

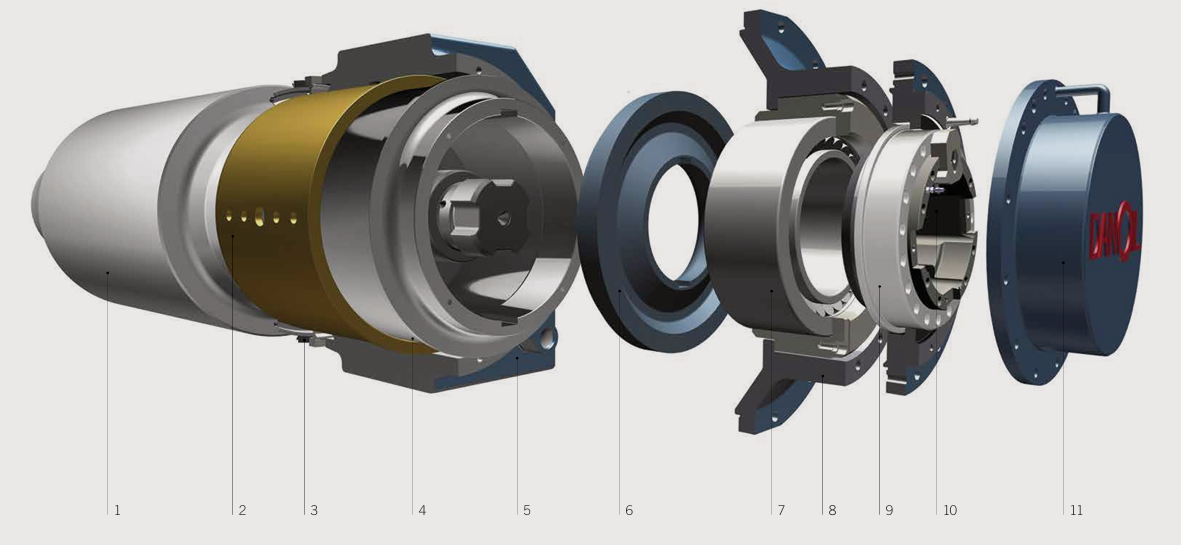

В современных высокоскоростных прокатных станах, особенно в катанных станках, основное оборудование должно работать в чрезвычайно тяжелых условиях, включая высокую скорость, тяжелую нагрузку, сильную вибрацию, высокую температуру и интенсивное распыление охлаждающей воды. Во многих производственных линиях станины для предварительной и отделочной станций, а также ключевые системы редукторов и приводов поставляются всемирно признанными производителями оборудования для прокатных станков, таких как Даниэли, технологии которых широко используются в высокоскоростных длинных станках и катанках. В таких сложных условиях эксплуатации стабильность системы смазки и надежность системы уплотнения становятся решающими факторами срока службы редукторов и подшипников качения.

В практической работе замечено, что выгорание и повреждение коробок передач происходят гораздо чаще, чем ожидалось. Эти сбои не только увеличивают затраты на техническое обслуживание, но и серьезно влияют на стабильность производства. Поэтому систематический анализ режимов отказа и их первопричин необходим для повышения надежности оборудования для прокатного комбината.

2 , Режимы отказа и причины анализа редукторов качения

2.1 Причины неисправности винта регулировки зазора

Механизм регулировки зазора в рулонах часто используется во время производства для поддержания точности размеров продукта. Если несущая конструкция регулировочного винта не имеет достаточной прочности, длительная циклическая нагрузка и частая регулировка могут привести к растрескиванию усталости и возможному разрушению. После выхода из строя опоры винт подвергается аномальному изгибу и торсионному напряжению, что ускоряет его разрушение.

В инженерной практике усиление конструкции опоры и повышение жесткости монтажной основы могут эффективно устранить этот тип механической неисправности. Хотя эта проблема в основном структурная, она подчеркивает важность механической жесткости в высокоскоростном оборудовании для прокатных станков.

2.2 Причины повреждения плеча и шлицевого вала

Повреждение плеч и шлицев вала обычно связано с качеством сборки и силой затяжки. Во многих случаях между валиком, коническим втулкой и валом во время сборки остаются мелкие металлические частицы или загрязняющие вещества. Эти загрязнители предотвращают надлежащий контакт поверхности и уменьшают фактическую силу зажима.

Кроме того, если усилие гидравлической затяжки не достигает указанного значения, валковое кольцо может быть не полностью закреплено. При высокоскоростном вращении происходит микроперемещение между сопряженными поверхностями. Это относительное движение вызывает износ стучения между валиком и конусной втулкой, между конусной втулкой и валом, а также между шлицами масляного жала и валами вала. Со временем это приводит к серьезному износу плеча вала и повреждению шлицев.

Установив строгие процедуры сборки, совершенствовав контроль чистоты и повторно проверяя усилие затяжки после короткого периода эксплуатации, этот тип отказа может быть значительно уменьшен.

2.3 Причины выгорания масляной пленки

Когда рабочая температура подшипника масляной пленки превышает безопасные пределы, подшипник подлежит замене. Анализ неисправных подшипников и валов часто показывает тонкий слой коричневых липких отложений на подшипниковых поверхностях и валках вала. В то же время в масляном баке часто встречаются аномальные вещества, такие как белые твердые частицы и темно-коричневые гелеподобные материалы.

Сравнительный анализ показывает, что липкие отложения на поверхности вала и гелеподобные вещества, отделенные от масла, относятся к одному и тому же типу материала. Это доказывает, что основной причиной выгорания несущего является длительное загрязнение воды в системе смазки, что приводит к деградации нефти и образованию вредных отложений.

Анализ масла также подтверждает, что белые твердые частицы в основном являются водорастворимыми щелочными веществами, введенными в результате проникновения воды. Поскольку вода отделяется от масла, эти щелочные соединения осаждаются и вызывают коррозионные повреждения металлических поверхностей.

2.3.1 Основные компоненты гелеобразных отложений

Гелеподобные отложения в основном состоят из асфальтенов, смол и полициклических ароматических соединений. Эти вещества имеют ограниченную растворимость в смазочном масле и обычно существуют в виде коллоидных макромолекулов. Поскольку они частично растворяются в масле, обычные фильтры не могут эффективно удалять их из системы смазки.

2.3.2 Механизм формирования гелеподобных отложений

Образование этих отложений тесно связано с деградацией нефти, вызванной загрязнением воды.

Во-первых, длительное проникновение воды приводит к эмульгации нефти, гидролизу присадок и увеличению содержания растворенного кислорода. Это ускоряет окисление нефти и разъедающее действие органических кислот на металлические поверхности, что приводит к более высокому остатку углерода и более низкой низкотемпературной текучести.

Во-вторых, во многих системах смазки прокатных станций нет резервного масла для резервного копирования. В результате масло не имеет достаточного времени для восстановления присадки или для того, чтобы вода и загрязняющие вещества оседали и разделились. Кроме того, оборудование для очистки часто необходимо работать непрерывно из-за высокого содержания воды, подвергая нефть длительное тепловую нагрузку и механическую перемешивание, что еще больше ускоряет окисление и вязкость.

В-третьих, согласно теории эластогидродинамической смазки, минимальная толщина масляной пленки, необходимая для работы подшипников, сильно зависит от вязкости и плотности масла. Когда вода попадает в масло, эффективная вязкость снижается, что приводит к более тонкой масляной пленке. Когда масляная пленка становится слишком тонкой, она больше не может разделять несущие поверхности, и происходит перегрев и прогорание.

3. Влияние загрязнения воды на поломку подшипников прокатного стана

В масляных подшипниках прокатных станов вал вращается с очень высокой скоростью и подвергается центробежному усилию и повышенной температуре. При наличии разложенного масла, содержащего гелеобразные макромолекулы, эти мягкие отложения постепенно накапливаются на поверхности вала. Это накопление разрушает образование стабильной масляной пленки.

В результате оболочка подшипника и вал начинают испытывать прямой контакт и сухость трения. Несущая поверхность подвергается высокой нагрузке, что приводит к поверхностной усталости, шелушению и удалению слоя Баббита. Температура подшипника быстро повышается, и в конечном итоге происходит выгорание подшипников.

Из практического опыта можно сделать вывод, что попадание воды в нефтяной бак является основной причиной отказа подшипников редуктора прокатного стана. Поэтому необходим строгий контроль за загрязнением воды. Срок работы с избыточным содержанием воды необходимо свести к минимуму, и следует строго избегать длительной эксплуатации с загрязненным маслом.

4. Основные источники попадания воды в редукторы прокатного стана

4.1 Утечка в теплообменниках

В некоторых случаях внутренняя утечка в пластинчатых теплообменниках может привести к попаданию воды в систему смазки. Для исключения такой возможности и обеспечения целостности теплообменника необходимы проверки давления и регулярные проверки.

4.2 Неисправность уплотнения между корпусами редукторов

Плохое уплотнение между различными корпусами редукторов, например, между конической коробкой и валиком, может также привести к попаданию воды. Хотя сопрягаемые поверхности обычно имеют прецизионную обработку и герметизацию с герметиком, неправильный размер уплотнения, неправильная установка или поврежденные кольца все еще могут привести к утечке. Правильный контроль помех уплотнения и степени сжатия имеет решающее значение для поддержания производительности уплотнения.

5. Основные причины попадания воды в нефтяной бак

5.1 Водозаполнение на двойные уплотнения вала

На практике наиболее распространенным и наиболее важным источником попадания воды является область уплотнения вала. выше Двойная кромка прокатного станка Должен одновременно исключать внешнюю воду и сохранять внутреннее масло. Если это уплотнение выходит из строя, вода может легко попадать в систему смазки и загрязнять весь резервуар масляного масла.

5.2 Типовые режимы отказа двойных уплотнений

Во-первых, уплотнительные кромки представляют собой фактические контактные поверхности с кольцами для масляных лепестков. Если износ кромки достигает критического уровня, давление контакта уменьшается, а функция уплотнения теряется, что позволяет воде проходить через него.

Во-вторых, старение тюленей является еще одним важным фактором. При комбинированном воздействии высокой температуры, удара, погружения в воду и давления воздуха резиновые материалы постепенно теряют эластичность, становятся ломкими и трескаются, что ускоряет износ и деформацию.

В-третьих, качество сборки напрямую влияет на характеристики уплотнения. Несоосность, загрязнение во время установки или неравномерное сжатие могут привести к преждевременному выходу из строя уплотнения.

В-четвертых, качество и выбор материала самой печати имеют решающее значение. Различия в материале, твердости и точности размеров влияют на распределение давления на кромке кромки. Если контактное давление слишком низкое, то уплотнение будет неэффективным, если оно слишком высокое, износ увеличится, а срок службы уменьшится.

Наконец, система воздухопродувки должна быть надлежащим образом контролируема. Если давление воздуха слишком низкое, оно не может эффективно поддерживать уплотнительное кольцо. Если он слишком высокий, это может повредить уплотнитель или ускорить износ. Кроме того, влажный или загрязненный сжатый воздух может блокировать воздушные каналы и вносить в зону уплотнения больше загрязняющих веществ.

6. Превентивные меры по повышению надежности редуктора качения

6.1 Регулярная замена и обслуживание редукторов

Коробки передач с прокатных стабилизаторов должны быть выведены из эксплуатации с фиксированными интервалами для проверки, очистки и обслуживания. Этот профилактический подход может выявить потенциальные проблемы до того, как они перерастут в серьезные неудачи.

6.2 Регулярная замена двойных уплотнений для губ

Различные стенды на мельнице могут иметь разные условия эксплуатации, поэтому интервалы замены уплотнения должны определяться на основе фактического износа и серьезности окружающей среды. Регулярная замена двойного уплотнения прокатного стана является одним из наиболее эффективных способов предотвратить попадание воды.

6.3 Оптимизация материалов и дизайна уплотнения

Тесное сотрудничество с производителями уплотнений может помочь улучшить выбор материала и структурный дизайн. Благодаря повышению износостойкости, высокотемпературных характеристик и стойкости к сжатию можно значительно улучшить срок службы и надежность уплотнения.

6.4 Строгий контроль качества установки

Во время замены уплотнения важно убедиться, что все компоненты чистые, опорные части плоские и параллельные, а сжатие уплотнительных кромок находится в указанном диапазоне. Неравномерное сжатие может привести к локальному перегреву или утечке, и его следует избегать.

6.5 Улучшение качества системы очистки воздуха

Установка надлежащей фильтрации воздуха, сушки и смазки может значительно повысить чистоту и надежность системы очистки воздуха. Давление воздуха должно поддерживаться в пределах подходящей для сбалансированного диапазона характеристик уплотнения и износа.

6.6 Непрерывный мониторинг и очистка смазочного масла

Необходимо проводить регулярный анализ масла для контроля чистоты и содержания воды. При обнаружении загрязнения следует немедленно ввести в эксплуатацию центробежные сепараторы или вакуумные очистители масла для удаления воды и твердых частиц. Поддержание уровня масла в оптимальном диапазоне также помогает улучшить эффективность дегазации и осаждения.

7 Заключение

Практический опыт работы на высокоскоростных станах прокатки доказывает, что частое выгорание подшипников редуктора — это не просто проблема подшипников, а систематическая проблема, связанная с качеством смазки и надежностью уплотнения. Загрязнение смазочного масла в воде является основной причиной деградации нефти, образования шлама, разрушения масляной пленки и, в конечном счете, катастрофического разрушения подшипников. Как только вода попадает в систему, даже лучшие подшипники и шестерни не могут поддерживать стабильную работу в течение длительного времени.

В этом контексте двойное уплотнение прокатного стана является не просто стандартной запчастью, а критичной составляющей надежности, которая формирует первый и важнейший барьер от попадания воды и утечки масла. Высококачественная конструкция уплотнения, правильный выбор материала и строгий контроль установки необходимы для поддержания долгосрочной стабильности системы смазки.

на QZSEALS, мы сосредоточимся на решениях для уплотнения инженерного класса для суровых промышленных условий, таких как прокатные станции. Наша прокатная мельница с двойным уплотнением разработана с оптимизированной геометрией кромок и тщательно отобранных составов для балансировки характеристик уплотнения, износостойкости и срока службы при высоких скоростях, высоких температурах и богатых водой условиях. В сочетании с правильной установкой и дисциплинированным обслуживанием эти решения для уплотнения помогают сталелитейным заводам значительно снизить риск загрязнения воды, стабилизировать состояние масла и продлевать срок службы редукторов и подшипников.

Благодаря интегрированию надежной герметизирующей продукции от QZSEALS с систематическим управлением смазкой и мониторингом состояния, операторы прокатного комбината могут переходить от реактивного технического обслуживания к профилактическому контролю над надежностью, снижая незапланированные простои, снижая общие затраты на техническое обслуживание и обеспечивая более стабильную и предсказуемую продукцию в современных работах по валковому станку.