Введение: Помимо каталога – Выбор уплотнений как важнейшая дисциплина дизайна

В сложном процессе разработки станков выбор уплотнения часто сводится к окончательной, казалось бы, незначительной детали — номеру детали, выбранной из каталога, на основе размера и базовой совместимости жидкости. Однако этот подход принципиально неправильно понимает роль печати. Печать — это не просто пассивная составляющая, это активный, динамический элемент и критическая точка управления инженерным проектированием в рамках более крупной системы.

Процесс принятия решений, стоящий за его выбором, — это сам по себе строгие инженерные дисциплины, требующие целостного понимания механической надежности, материаловедения и трибологии. Последствия неоптимального выбора решений для уплотнения серьезны, они выходят далеко за рамки простой утечки, включая преждевременную отказ оборудования, дорогостоящее незапланированное время простоя, скомпрометированную безопасность и несоблюдение окружающей среды. И наоборот, правильно указанное уплотнение повышает производительность уплотнения и является краеугольным камнем механической надежности и долговечности.

Это руководство предназначено для того, чтобы поднять разговор от простого выбора деталей до систематического процесса инженерного проектирования. Он предоставляет проект инженеров, дизайнеров и техников для навигации по сложному ландшафту решений для уплотнения. Мы выедем за пределы “что” и “где” уплотнений, которые широко освещаются в основных направляющих, чтобы сосредоточиться на “почему” и “как” выбора уплотнения. Это включает в себя многофазный подход, который начинается с глубокого анализа требований приложения, продвигается методической оценкой материаловедения и дизайна компромиссов и завершается аппаратной интеграцией печати. Обрабатывая выбор уплотнений с помощью инженерной усердия, мы можем перейти от позиции реактивного решения проблем к проактивной конструкции, внеся механическую надежность в саму ДНК наших систем.

Фаза 1: Стадия открытия и определения – Стремительная структура

Основа любого успешного инженерный дизайн Проект – это комплексное и точное определение проблемы. Прежде чем можно будет рассмотреть отдельный материал или профиль, каждый аспект рабочей среды уплотнения должен быть тщательно задокументирован и понятен. Акроним Stamps Standard является отличной отправной точкой, которую мы расширим до Stampe, чтобы включить в него решающий фактор внешней среды и ожиданий.

S – размер

Это выходит за рамки простых номинальных размеров. Он включает в себя подробное понимание физического пространства и толерантности.

- Размеры оборудования: Каковы точные номинальные диапазоны и допустимые диапазоны для диаметра стержня, диаметра отверстия и размеров канавки? Понимание полной допусков необходимо для расчета минимального и максимального зазора экструзии и сжатия сжатия.

- Ограничения пространства: Существуют ли какие-либо осевые или радиальные ограничения пространства, которые могут помешать использованию более надежного многокомпонентного уплотнения и потребовать более компактного решения?

- Стандартный против обычая: Соответствуют ли размеры отраслевым стандартам (например, AS568 для o-кольца), или потребуется уплотнение, изготовленное на заказ?

Т – температура

Температура напрямую регулирует выбор материаловедения и в конечном итоге влияет на производительность уплотнения.

- Рабочий диапазон: Каковы минимальные и максимальные рабочая температура?

- Термоцикл: Прикладывание ли в приложении значительные перепады температуры? Это может вызвать разное тепловое расширение между уплотнением и фурнитурой, что является основной проблемой для статических уплотнений, которые могут быть решены с помощью устойчивых решений, таких как полые металлические уплотнительные кольца.

- Экскурсии и шипы: Существуют ли краткосрочные температурные скачки или источники тепла (например, трение в высокоскоростных ротационных приложениях), которые необходимо учитывать?

А - приложение

Это определяет механическую функцию и контекст уплотнения.

- Тип движения: Это статический, порочный, вращающийся или колебательный? Каждое движение требует совершенно иной философии дизайна уплотнения.

- Функция в системе: Это первичное уплотнение, удерживающее давление, как поршневой уплотнитель, внешнее уплотнение, подобное стержень, или защитное уплотнение, подобное пылезащитное уплотнение?

- Детали аппаратного обеспечения: Какие материалы для сопряжённой поверхности? Аппаратное обеспечение склонно к боковой загрузке или эксцентричности? Эта информация жизненно важна для указания направляющих элементов, таких как направляющие кольца в оптимизации эксплуатационных характеристик уплотнений.

M – среда

Покрывает все вещества, с которыми контактирует герметик, влияя материаловедение и трибология.

- Первичная жидкость/газ: Какую основную среду запечатывают? Его химический состав, вязкость и состояние (жидкость или газ) имеют первостепенное значение.

- Вторичная экспозиция: Будет ли уплотнение подвергаться воздействию чистящих жидкостей (CIP/SIP), атмосферной влажности, озона, радиации или других химических веществ для окружающей среды? Уплотнение, совместимое с технологической жидкостью, все еще может быть разрушено агрессивным циклом очистки. Здесь почти всеобщая совместимость прокладкой PTFE и тюлени становятся бесценными.

- Абразивы: Содержат ли среда абразивные частицы или суспензии? Это сильно повлияет на выбор износостойких материалов.

Р – давление

Определяет силы, действующие на уплотнение, что критически важно для работы уплотнения.

- Рабочее давление: Какой нормальный рабочий диапазон давления?

- Скачки давления и вакуум: Подлежит ли система к качкам давления, ударным нагрузкам или условиям вакуума? Высокое давление требует материалов с высокой стойкостью к экструзии, в то время как вакуум требует уплотнений, которые не зависят от подмены давления.

- Направление: Является ли давление однонаправленным, двунаправленным (как в цилиндре двойного действия) или внешним?

E – окружающая среда и ожидания

Эта новая категория учитывает критические внешние факторы и требования к производительности.

- Внешняя среда: Работает ли оборудование в грязной, пыльной среде (например, в строительстве), в санитарной среде (например, в пищевой промышленности) или во взрывоопасной атмосфере (ATEX)?

- Продолжительность жизни: Каков требуемый срок службы или среднее время между сбоями (MTBF)? Уплотнение для одноразового медицинского устройства имеет совершенно иные требования, чем для подводного нефтяного устья.

- Скорость утечки: Какова приемлемая скорость утечки растворов для уплотнения? Является ли это нулевой утечкой или конкретной поддающейся количественной оценке (например, при уплотнении газа)?

- Соответствие нормативным требованиям: Должна ли печать соответствовать отраслевым стандартам, таким как FDA, NSF или Norsok?

Только после того, как каждый из этих вопросов получит четкий, задокументированный ответ, может начаться процесс выбора конкретного решения.

Фаза 2: Выбор материала – пирамида производительности и компромиссов

При полностью определенном приложении, на следующем этапе необходимо определить подходящее уплотнительный материал. , йо- Это не поиск “идеального” материала, а процесс навигации по сложной серии компромиссов между производительностью, стоимостью и технологичностью. Полезно думать о материалах в пирамиде исполнения.

Уровень 1 (база): стандартные эластомеры

Этот уровень включает материалы для рабочих лошадей для общего промышленного применения.

- Нитрил (НБР): Выбор по умолчанию для масел и топлива на нефтяной основе при умеренных температурах. Отличные физические свойства и низкая стоимость.

- EPDM: Предпочтительный выбор для воды, пара и тормозных жидкостей. Плохое сопротивление нефтяным маслам.

- Неопрен (CR): Хороший универсал с умеренной устойчивостью к маслам и погодным условиям.

Компромиссы: Низкая стоимость и широкая доступность, но ограниченная температурой (как правило ~100-125°C) и специфической химической совместимостью.

Уровень 2 (средний уровень): высокоэффективные эластомеры

Когда базового уровня недостаточно, этот уровень обеспечивает повышенную температуру и химическую стойкость.

- Фторуглерод (FKM/Viton™): Преимущественно для более высоких температур (до 200°C) и широкой химической стойкости, особенно к топливам и минеральным кислотам.

- Силикон (VMQ): Предлагает самый широкий диапазон температур любого эластомера (от -60°C до 200°C+), но имеет низкую механическую прочность, что делает его более эффективным для статических работ.

- Гидрогенизированный нитрил (HNBR): Модернизированная версия NBR с лучшими тепловыми и механическими свойствами.

Компромиссы: Значительно превосходит производительность, чем у стандартных эластомеров, но при более высокой стоимости. по-прежнему обладает присущими ограничениями полимеров на основе каучука.

Уровень 3 (высокая производительность): фторполимеры и инженерные термопластики

Этот уровень выходит за рамки традиционных эластомеров для решения экстремальных химических и термальных проблем.

- Политетрафторэтилен (ПТФЭ): Предлагает почти универсальную химическую стойкость и обширный диапазон температур. Его ограничения (ползунки, плохая память) преодолены в продвинутых конструкциях, таких как пружинные уплотнения.

- Полиэфирэфиркетон (PEEK): Исключительно прочный, жесткий термопласт, сохраняющий свои свойства при очень высоких температурах. Используется для структурных компонентов, таких как пластины клапанов PEEK и кольца против экструзии.

- Полиуретан (PU): Не высокотемпературный материал, но его непревзойденная стойкость к истиранию и разрыву делает его первоклассным выбором для динамических уплотнений с высокой износом в гидравлических системах.

Компромиссы: Максимальная химическая/тепловая производительность, но требует более сложных конструкций уплотнения (например, пружинное подключение) для эффективной работы в качестве уплотнения. Высокие затраты на материальные и обработку.

Уровень 4 (ВЕРХ): Металлы и композиты

Для самых экстремальных условий, когда ни один полимер не может выжить.

- Нержавеющие стали, никелевые сплавы (Inconel®): Используется для уплотнений металлов, пружин и кожухов в условиях сверхвысокой температуры и агрессивной среды. Требуется для таких компонентов, как спиральные пружины в химических SE.

Компромиссы: Максимальное окно производительности, но требует чрезвычайно точного оборудования и очень высоких зажимных нагрузок. Самая высокая стоимость.

Фаза 3: Выбор профиля и дизайна – сопоставление геометрии с функцией

После того, как семейство материалов было идентифицировано, инженер должен выбрать физическую геометрию или профиль уплотнения. Выбор диктуется в первую очередь типом движения и давлением системы.

- Для статических приложений: Выбор заключается между простотой и эффективностью уплотнительного кольца (в правильно спроектированной канавке), соответствием и сопротивляемости носителя прокладки или высоковольтным характеристикам металлического уплотнения в экстремальных условиях.

- Для возвратно-поступательных приложений: Для этого требуется специальное динамическое уплотнение губ. Простое уплотнительное кольцо часто выходит из строя из-за скручивания по спирали. Выбор переходит на чашки U-образные чашки, нагруженные U-чашки (с уплотнительным кольцом) или многокомпонентные уплотнения поршня/стержня, которые часто включают в себя интегрированные направляющие и противоэкструзионные элементы, такие как прочные SPGW Уплотнение поршня.

- Для ротационного применения: Для этого требуется специализированное радиальное уплотнение для губ (смазочное уплотнение). Конструкция должна управлять гидродинамической пленкой для обеспечения смазывания без утечки. стандарт ТС сальник Подходит для многих применений, в то время как сальник из ПТФЭ необходим для более высоких скоростей или агрессивных сред.

- Для экстремальных “проблемных” приложений: Когда приложение имеет комбинацию экстремальных проблем (например, криогенные температуры и динамическое движение), пружина с под напряжением часто становится решением по умолчанию, поскольку его композитная конструкция может быть адаптирована к множеству сложных критериев одновременно.

Для подробного обзора промышленных уплотнений SKF предоставляет обширный каталог уплотнительные решения Скф печатает.

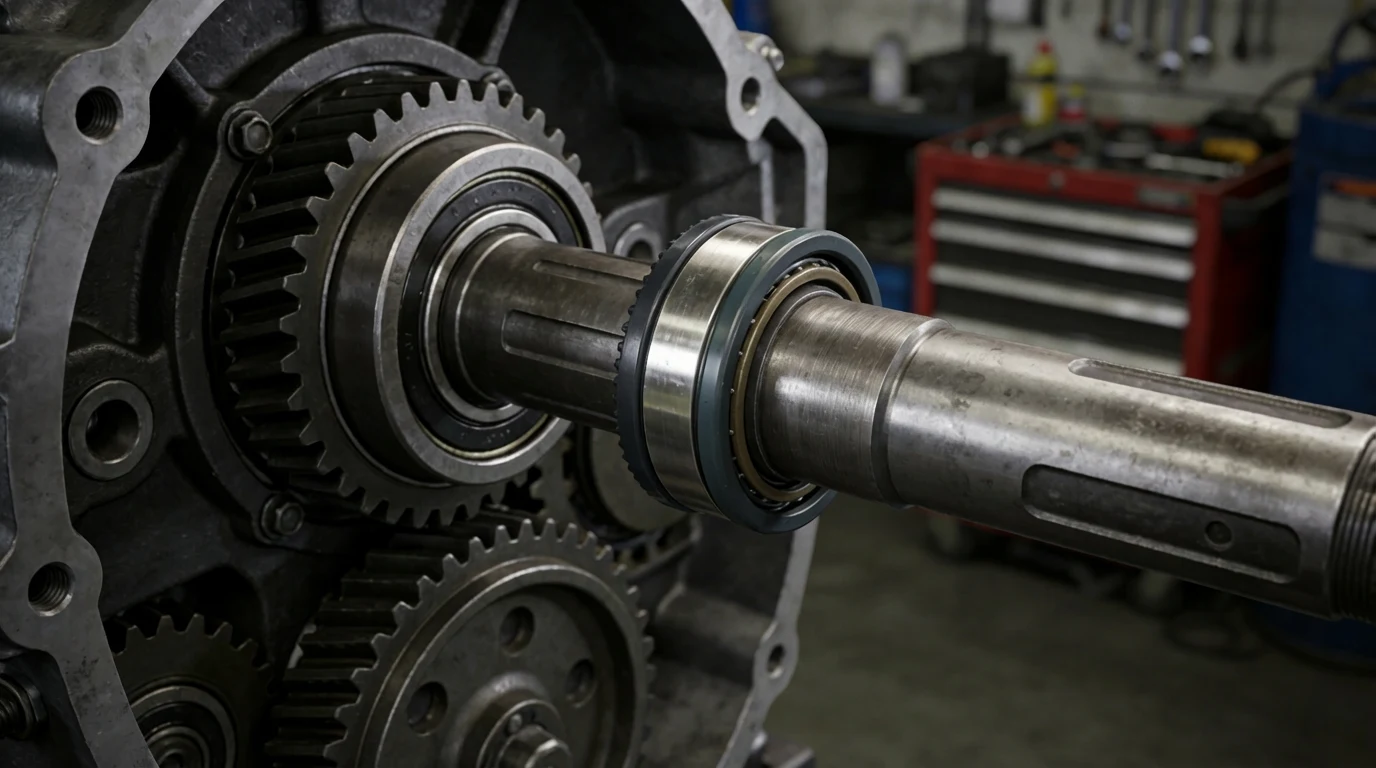

Именно на данном этапе необходимо применять понятие “система уплотнения”. Например, в гидравлическом стержне не просто выбирают уплотнение стержня. Один проектировщик, состоящий из первичного уплотнения штока, вторичного буферного уплотнения для поглощения колебаний давления и внешнего уплотнения стеклоочистителя для исключения загрязнения.

Фаза 4: Интеграция и валидация оборудования – разработка системы для достижения успеха

Уплотнение ровно настолько, насколько хорошо, как и оборудование, в котором оно установлено. Эта фаза гарантирует, что механическая среда оптимизирована для производительности и долговечности выбранного уплотнения.

- Поверхность отделки: Шероховатость, укладка и текстура поверхностей сопрягаемой фурнитуры должны соответствовать спецификациям производителя уплотнения. Это особенно важно для динамических уплотнений, чтобы предотвратить истирание и обеспечить надлежащее образование смазочной пленки.

- Конструкция сальника/патла: Геометрия канавки должна обеспечивать правильное сжатие, предотвращать переполнение и обеспечивать достаточную поддержку уплотнения под давлением.

- Контроль зазора экструзии: Для предотвращения экструдирования уплотнения под давлением необходимо свести к минимуму зазор между движущимися компонентами. Это функция как допусков на обработку, так и использования направляющих элементов, таких как износные кольца.

- Твердость и совместимость материала: Фурнитура должна быть достаточно твердая для сопротивления износу и должна быть гальванически совместима с любыми металлическими элементами уплотнения, чтобы предотвратить коррозию.

- Валидация и тестирование: Последний этап — валидация. Это может варьироваться от простых тестов совместимости материалов до полномасштабных тестирования прототипа в смоделированных условиях эксплуатации. На этом этапе проверяется, что выбор, сделанный на предыдущих этапах, будет выполняться, как и ожидалось в реальном мире. Итерация является ключевой частью этого процесса; первоначальное тестирование может выявить необходимость корректировки материала, профиля или конструкции оборудования.

Вывод: от выбора компонентов до инженерной надежности

Путешествие от набора абстрактных эксплуатационных требований к надежному, долговечному герметичному стыку является свидетельством силы систематического инженерного процесса. Это демонстрирует, что выбор уплотнения — это не задача, которую нужно относиться легкомысленно, а многогранную дисциплину, которая формирует критический столк надежности машины. Следуя структурированному плану, начиная с строгого определения задачи (штампа), продвигаясь по логической иерархии материальных компромиссов, соответствуя геометрии печати с его функцией и, наконец, тщательно прорабатывая аппаратную среду, мы трансформируем акт отбора в науку.

Этот процесс гарантирует, что все переменные будут рассмотрены, а все потенциальные режимы отказа проактивно рассматриваются на этапе проектирования, где изменения обходятся наименее дорогими. Он создает основу надежности, которая выплачивает дивиденды на протяжении всего жизненного цикла оборудования. Для любой организации, стремящейся достичь самых высоких стандартов производительности и надежности, использование такого комплексного подхода к выбору уплотнения является не просто передовой практикой, но и является фундаментальной необходимостью.